Terdapat

berbagai macam proses pengelasan yang hingga saat ini masih memiliki aplikasi

masing – masing. Pengelompokan jenis proses las didasarkan pada sumber panas

yang digunakan untuk mencairkan logam. Klasifikasi proses las tersebut kurang

lebih seperti berikut:

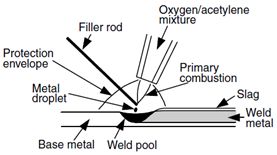

Pengelasan Gas

Pengelasan

Gas adalah pengelasan dimana sumber panas berasal dari pembakaran gas. Beberapa

proses las yang termasuk dalam pengelasan gas contohnya seperti OFW (Oxy-Fuel

Welding) dimana gas yang digunakan adalah campuran oksigen dengan LPG (Liquid

Petroleum Gas), dan OAW (Oxy-Acetylene Welding) dimana gas yang digunakan

adalah campuran oksigen dengan asetilen atau yang lebih banyak dikenal dengan

karbit.

Pengelasan gas merupakan pengelasan yang sangat tua, ditemukan pada awal tahun 1900an sebelum las busur listrik ditemukan. Namun hingga saat ini pengelasan gas terutama OAW masih banyak digunakan karena sifatnya yang praktis dan relatif lebih murah dari proses las yang lain walaupun kualitas sambungan yang dihasilkan cenderung kurang bagus. Selain digunakan untuk mengelas, aplikasi lain dari nyala api oksigen dengan asetilen adalah untuk pemotongan logam dan brazing.

Pengelasan gas merupakan pengelasan yang sangat tua, ditemukan pada awal tahun 1900an sebelum las busur listrik ditemukan. Namun hingga saat ini pengelasan gas terutama OAW masih banyak digunakan karena sifatnya yang praktis dan relatif lebih murah dari proses las yang lain walaupun kualitas sambungan yang dihasilkan cenderung kurang bagus. Selain digunakan untuk mengelas, aplikasi lain dari nyala api oksigen dengan asetilen adalah untuk pemotongan logam dan brazing.

Pengelasan Busur Listrik

Pengelasan

Busur Listrik merupakan jenis las yang paling banyak dipakai di dunia industri

karena pengelasan ini praktis, murah, efisien, dan memiliki produktivitas

tinggi dengan hasil sambungan yang cukup berkualitas. Pengelasan busur listrik

mendapatkan panas dari busur listrik yang tercipta antara ujung elektroda

dengan logam induk. Busur listrik tersebut tercipta dari reaksi arus pendek

akibat dari terjadinya kotak ujung elektroda dengan logam induk.

Reaksi tersebut menciptakan panas yang cukup untuk meng ionisasi udara disekitarnya, udara yang ter ionisasi mampu untuk menghantarkan elektron diantara kedua media tersebut. Sehingga nyala busur listrik yang konstan akan tercipta, menjadi sumber panas bagi pengelasan busur listrik. Contoh pengelasan busur listrik seperti SMAW (Shielded Metal Arc Welding), GMAW (Gas Metal Arc Welding), GTAW (Gas Tungsten Arc Welding), dll. Selanjutnya pengelasan busur listrik juga terbagi menjadi pengelasan elektroda terumpan dan tidak terumpan.

Reaksi tersebut menciptakan panas yang cukup untuk meng ionisasi udara disekitarnya, udara yang ter ionisasi mampu untuk menghantarkan elektron diantara kedua media tersebut. Sehingga nyala busur listrik yang konstan akan tercipta, menjadi sumber panas bagi pengelasan busur listrik. Contoh pengelasan busur listrik seperti SMAW (Shielded Metal Arc Welding), GMAW (Gas Metal Arc Welding), GTAW (Gas Tungsten Arc Welding), dll. Selanjutnya pengelasan busur listrik juga terbagi menjadi pengelasan elektroda terumpan dan tidak terumpan.

Pada

pengelasan elektroda terumpan, elektroda yang digunakan untuk menciptakan busur

listrik ikut mencair dan menjadi filler metal. Sedangkan pada elektroda tak

terumpan, elektroda tersebut terbuat dari bahan yang memiliki titik lebur yang

tinggi sehingga tidak ikut mencair menjadi filler metal.

Pengelasan Resistansi Listrik

Pengelasan

Resistansi Listrik adalah proses pengelasan yang banyak di aplikasikan pada

industri produksi massal. Pengelasan resistansi listrik memanfaatkan hambatan

listrik (resistance) dari material untuk menciptakan arus pendek dan mencairkan

logam yang sedang di las. Pada saat yang sama titik sambungan tersebut di tekan

dan membentuk sambungan las saat membeku.

Contoh

pengelasan resistansi listrik adalah spot welding dan seam welding. Pengelasan

jenis ini sangat efisien dan menghasilkan sedikit polusi, oleh karena itu

aplikasi dari pengelasan ini banyak ditemukan pada industri produksi massal.

Selain itu, mesin yang digunakan untuk pengelasan resistansi listrik adalah

mesin yang sangat kompleks dan tidak praktis dengan harga mesin nya yang cukup

mahal. Akan tetapi, karena kemampuannya untuk menyambung logam dengan cepat dan

terus menerus (kontinyu) maka dari itu pengelasan resistansi listrik masih

cukup relevan dalam industri produksi massal.

Contoh

produk yang di produksi massal oleh pengelasan resistansi listrik adalah pipa

baja. Pipa baja berasal dari plat yang digulung melingkar lalu disambung secara

longitudinal atau spiral secara kontinyu oleh mesin seam welding yang bekerja

secara otomatis. Hasil dari pengelasan tersebut adalah sambungan yang kuat dari

ujung pipa ke ujung pipa sebagai hasil dari pelelehan dan penekanan yang mirip

dengan pekerjaan tempa (forging).

Solid State Welding

Pengelasan

Fase Padat (Solid State Welding) sedikit berbeda dengan proses pengelasan yang

lain dimana fase cair logam merupakan kunci, tetapi pada pengelasan fase padat

kebanyakan prosesnya tidak mengubah logam menjadi fase cair dahulu. Sehingga

proses las ini memiliki nama lain yaitu Penyambungan Fase Padar (Solid State

Bonding). Memiliki banyak kemiripan dengan pengelasan resistansi listrik, hanya

saja pada proses ini pengelasan sepenuhnya menggunakan energi mekanik tanpa

menggunakan energi listrik.

Waktu, tekanan, dan temperatur adalah variabel kunci dalam penyambungan logam dengan menggunakan pengelasan fase padat. Keunggulan dari proses pengelasan fase padat adalah tidak adanya daerah terpengaruh panas (HAZ) pada sekitar sambungan pengelasan seperti pada pengelasan busur listrik pada umumnya.

Waktu, tekanan, dan temperatur adalah variabel kunci dalam penyambungan logam dengan menggunakan pengelasan fase padat. Keunggulan dari proses pengelasan fase padat adalah tidak adanya daerah terpengaruh panas (HAZ) pada sekitar sambungan pengelasan seperti pada pengelasan busur listrik pada umumnya.

Hal ini

membuat material yang di las memiliki sifat mekanik yang tidak banyak berubah

akibat dari HAZ. Proses las yang termasuk pengelasan fase padat antara lain:

Friction Stir Welding (FSW), Cold Welding (CW), Diffusion Welding (DFW), Explosion

Welding (EXW), Forge Welding (FRW), Hot Pressure Welding (HPW), Roll Welding

(ROW), Ultrasonic Welding (USW), dan lainnya.

Pengelasan Termokimia

Pengelasan

Termokimia (Termochemical Welding) merupakan pengelasan yang menggunakan reaksi

kimia sebagai sumber panas. Pengelasan seperti Oxy-Acetylene Welding dimana

sumber panasnya adalah dari hasil pembakaran gas asetilen bertekanan juga dapat

dikategorikan sebagai pengelasan termokimia.

Contoh pengelasan termokimia yang hingga saat ini masih banyak digunakan adalah pengelasan aluminothermic atau thermite welding. Panas las termit berasal dari bubuk aluminium dan oksida besi yang memiliki prinsip kerja seperti bubuk mesiu. Bubuk termit tersebut akan bereaksi ketika dibakar dan reaksi tersebut menghasilkan panas hingga mencapai 2.800 derajat C melelehkan logam di dalam sebuah wadah yang digunakan untuk menampung proses pencairan dan pembekuan logam tersebut.

Contoh pengelasan termokimia yang hingga saat ini masih banyak digunakan adalah pengelasan aluminothermic atau thermite welding. Panas las termit berasal dari bubuk aluminium dan oksida besi yang memiliki prinsip kerja seperti bubuk mesiu. Bubuk termit tersebut akan bereaksi ketika dibakar dan reaksi tersebut menghasilkan panas hingga mencapai 2.800 derajat C melelehkan logam di dalam sebuah wadah yang digunakan untuk menampung proses pencairan dan pembekuan logam tersebut.

Karena

prosesnya yang sangat praktis dan alat – alat yang dibutuhkan mudah dibawa,

pengelasan termokimia banyak digunakan pada daerah – daerah yang sulit

dijangkau dan jauh dari sumber listrik seperti pada pengelasan untuk menyambung

rel kereta api.

Klasifikasi Pengelasan:

1. Selain dari sumber panasnya terdapat

beberapa klasifikasi lain. Seperti pada pengelasan busur listrik ada

klasifikasi berdasarkan elektroda terumpan atau tidak terumpan.

2. Pengelasan Manual adalah dimana welder

memiliki kendali penuh untuk mengumpankan elektroda dan logam pengisi serta

mengarahkan elektroda tersebut sepanjang jalur pengelasan. contoh dari

pengelasan manual adalah OAW, SMAW, dan GTAW.

3. Pengelasan Semi Otomatis dimana

pengumpanan elektroda dan logam pengisi sepenuhnya dikendalikan oleh sebuah

mesin yang telah diatur parameternya oleh welder. Tugas welder selain mengatur

parameter pengumpanan juga mengarahkan elektroda sepanjang jalur pengelasan.

Contoh pengelasan semi otomatis adalah GMAW dan FCAW.

4. Pengelasan Otomatis dan Mechanized

dimana seluruh pekerjaan pengelasan dilakukan oleh sebuah mesin yang telah

diatur parameter – parameternya. Sehingga tugas dari welding operator hanyalah

mengawasi parameter yang digunakan serta jalannya proses pengelasan itu

sendiri. Contoh pengelasan otomatis dan mechanized adalah SAW dan Seam Welding.

SMAW (Shield Metal Arch

Welding)

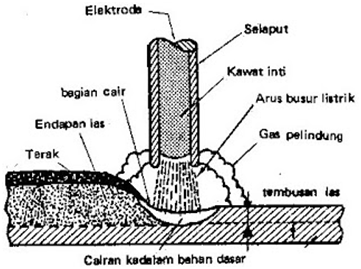

SMAW

(Shield Metal Arch Welding) adalah las

busur nyala api listrik terlindung dengan mempergunakan busur nyala listrik

sebagai sumber panas pencair logam. Jenis ini paling banyak dipakai dimana–mana

untuk hampir semua keperluan pekerjaan pengelasaan. Tegangan yang dipakai hanya

23 sampai dengan 45 Volt AC atau DC, sedangkan untuk pencairan pengelasan

dibutuhkan arus hingga 500 Ampere. Namun secara umum yang dipakai berkisar 80 –

200 Ampere. SMAW sering digunakan baik untuk memenuhi kebutuhan skala rumahan

maupun proyek yang besar. Pengelasan SMAW menggunakan elektroda terbungkus yang

ikut mencair dan sekaligus sebagai bahan pengisi. Elektroda sekaligus berfungsi

sebagai kutu negatif dan benda kerja sebagai kutub positif. Panas berasal dari

adanya busur listrik yang menyebabkan elektroda dan logam dasar melebur secara

bersamaan.

Fluks

elektroda (pembungkus elektroda) berfungsi untuk melindungi logam las agar

tidak bereaksi dengan lingkungan/atmosfer. Elektroda dengan diameter kecil,

maka arus yang digunakan juga lebih rendah. Eletroda jenis ini biasa digunakan

untuk material carbon steel yang tipis pada semua posisi pengelasan. Jenis

elektroda dengan diameter besar, maka yang digunakan juga arus tinggi.

Elektroda jenis ini biasanya untuk pengelasan material carbon steel yang tebal

pada posisi flat dan horisontal. Pengelasan SMAW digunakan hampir pada semua

jenis material, sederhana, ringan dan biaya rendah. Contoh kode filler metal

yang sering digunakan dalam AWS adalah E 7018.

SAW (Submerged Arch

Welding)

SAW

(Submerged Arch Welding) adalah las busur terbenam atau pengelasan dengan busur

nyala api listrik. Untuk mencegah oksidasi cairan metal induk dan material

tambahan, dipergunakan butiran–butiran fluks / slag sehingga busur nyala

terpendam di dalam ukuran–ukuran fluks tersebut.

Busur

listrik dan logam cair dilindungi oleh fluks cair dan lapisan partikel fluks yg

berbentuk granular. Ujung elektroda yang dimakan secara kontinu, dibenamkan ke

dalam fluks dan pada saat itu busur listrik tidak berfungsi. Proses

pengoperasiannya dilakukan secara mekanik dan semi otomatis. Sistem mekanik

dapat digunakan bila posisi pengelasan flat, sedangkan system semi otomatis

digunakan apabila pekerjaan memerlukan kualitas las yang konsisten.

Proses

pengelasan SAW banyak digunakan pada material yang berbentuk plat yang tebal.

Upaya untuk mendapat kedalaman penetrasi sambungan, makan digunakan arus DCEP.

Sambungan dapat di-backing dengan Cu, fluks, berbagai jenis isolasi ataupun

baja. Proses pengelasan SAW dapat digunakan untuk baja karbon, baja paduan

semua grade. Contoh filler metal dan fluksnya dalam AWS class adalah F7A6-EM12K.

ESW (Electro Slag Welding)

ESW

(Electro Slag Welding) adalah pengelasan busur terhenti, pengelasan sejenis SAW

namun bedanya pada jenis ESW busurnya nyala mencairkan fluks, busur terhenti

dan proses pencairan fluk berjalan terus dam menjadi bahan pengantar arus

listrik (konduktif). Sehingga elektroda terhubungkan dengan benda yang dilas

melalui konduktor tersebut. Panas yang dihasilkan dari tahanan terhadap arus

listrik melalui cairan fluk / slag cukup tinggi untuk mencairkan bahan tambahan

las dan bahan induk yang dilas tempraturnya mencapai 3500° F atau setara dengan

1925° C

SW (Stud Welding)

ESW

(Electro Slag Welding) adalah las baut pondasi, gunanya untuk menyambung bagian

satu konstruksi baja dengan bagian yang terdapat di dalam beton (baut angker)

atau “ Shear Connector “

ERW (Electric Resistant

Welding)

ERW

(Electric Resistant Welding) adalah las tahanan listrik yaitu dengan tahanan

yang besar panas yang dihasilkan oleh aliran listrik menjadi semakin tinggi

sehingga mencairkan logam yang akan dilas. Contohnya adalah pada pembuatan pipa

ERW, pengelasan plat–plat dinding pesawat, atau pada pagar kawat

EBW (Electron Beam

Welding)

EBW

(Electron Beam Welding) adalah las

dengan proses pemboman elektron, suatu pengelasan uang pencairannya disebabkan

oleh panas yang dihasilkan dari suatu berkas loncatan elektron yang

dimamapatkan dan diarahkan pada benda yang akan dilas. Pengelasan ini

dilaksanakan di dalam ruang hampa, sehingga menghapus kemungkinan terjadinya

oksidasi atau kontaminasi.

Elektron yang bergerak dengan kecepatan tinggi, energi kinetik dari elektron tersebut ditransformasikan menjadi energi panas untuk melelehkan filler atau weld metal.

Elektron yang bergerak dengan kecepatan tinggi, energi kinetik dari elektron tersebut ditransformasikan menjadi energi panas untuk melelehkan filler atau weld metal.

GMAW (Gas Metal Arch

Welding)

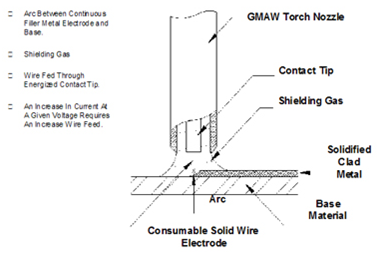

GMAW

(Gas Metal Arch Welding) terdiri dari MAG (Metal Active Gas) dan MIG (Metal

Inert Gas) adalah pengelasan dengan gas nyala yang dihasilkan berasal dari

busur nyala listrik, yang dipakai sebagai pencair metal yang di–las dan metal

penambah. Perbedaan keduanya adalah pada gas yang digunakan dalam proses

pengelasan. Proses MIG memakai gas mulia saja; Argon, Helium, sedangkan MAG

menggunakan gas CO2 atau campuran dengan argon.

Pengelasan

GMAW biasanya digunakan pada pengelasan fabrikasi steel structure material CS

menggunakan CO2 atau campurannya. Sangat menguntungkan untuk tonase yang besar

karena kecepatannya sangat tinggi (tanpa harus berhenti mengganti kawat las).

Contoh filler dalam AWS: ER 70 S-6

- Metal Active Gas (MAG): Menggunakan elektroda logam, dengan gas pelindung tidak harus inert, misalnya CO2 (hanya untuk pengelasan carbon steel & low alloy steel).

- Metal Inert Gas (MIG): Menggunakan elektroda logam dan menggunakan gas inert (Argon, Helium) untuk menghindari inklusi atau pengotor oksida. Gas inert sangat dibutuhkan untuk logam yang reaktif terhadap atmosfir udara seperti: Al, Mg, Ti.

- Metal Active Gas (MAG): Menggunakan elektroda logam, dengan gas pelindung tidak harus inert, misalnya CO2 (hanya untuk pengelasan carbon steel & low alloy steel).

- Metal Inert Gas (MIG): Menggunakan elektroda logam dan menggunakan gas inert (Argon, Helium) untuk menghindari inklusi atau pengotor oksida. Gas inert sangat dibutuhkan untuk logam yang reaktif terhadap atmosfir udara seperti: Al, Mg, Ti.

GTAW (Gas Tungsten Arch

Welding) atau TIG (Tungsten Inert Gas)

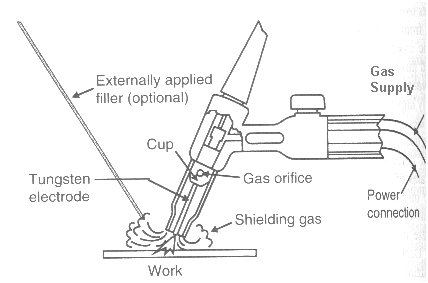

GTAW

(Gas Tungsten Arch Welding) atau TIG (Tungsten Inert Gas) adalah pengelasn

dengan memakai busur nyala dengan tungsten/elektroda yang terbuat dari wolfram,

sedangkan bahan penambah digunakan bahan yang sama atau sejenis dengan material

induknya. Untuk mencegah oksidasi, dipakai gas kekal (inert) 99 % Argon (Ar)

murni. Elektroda yang digunakan (tungsten) tidak ikut melebur, yang melebur

adalah bahan pengisi (filler) biasa disebut welding rod. Busur listrik terjadi

antara elektroda dan material dasar (base metal), sedangkan shielding gas digunakan

untuk melindungi elektroda dan logam cair.

Proses

pengelasan GTAW pada umumnya menggunakan pengaturan arus secara DCSP (DCEN/

direct current electrode negative) untuk material CS, SS, Ti. Sedangkan untuk

pengelasan pengelasan Aluminium, magnesium menggunakan DCEP (direct current

electrode positive). Gas yang digunakan adalah gas mulia; argon, helium atau

campuran argon dan helium. Penggunaan proses GTAW dilapangan pada umumnya

adalah Full GTAW, untuk pipa ketebalan ≤ 5 mm dengan diameter ≤ 4 inch untuk

material CS atau material SS semua diameter. Selain itu juga digunakan pada

plat tipis bahan SS atau pipa aluminium. Penggunaan berikutnya adalah sebagau

Root saja (Filler & Capping dengan SMAW), biasanya digunakan untuk

ketebalan pipa ≥ 6 mm baik material CS atau SS, atau untuk root welding pada

pipa cladding. Contoh filler metal dalam AWS adalah ER70SG, ER80SG

- Tungsten Inert Gas (TIG): Elektrodanya khusus menggunakan Wolfram. Titik cair elektroda wolfram yang sampai 3410oC membuat ia tidak ikut mencair pada saat terjadi busur listrik. Menggunakan gas inert Argon dan atau Helium. Gas inert untuk logam yang reaktif terhadap atmosfir udara seperti: Al, Mg, Ti.

FCAW (Flux Cored Arch Welding)

- Tungsten Inert Gas (TIG): Elektrodanya khusus menggunakan Wolfram. Titik cair elektroda wolfram yang sampai 3410oC membuat ia tidak ikut mencair pada saat terjadi busur listrik. Menggunakan gas inert Argon dan atau Helium. Gas inert untuk logam yang reaktif terhadap atmosfir udara seperti: Al, Mg, Ti.

FCAW (Flux Cored Arch Welding)

FCAW

(Flux Cored Arch Welding) pada hakikatnya hampir sama dengan proses pengelasan

GMAW. Gas pelindungnya juga sama-sama menggunakan Karbon dioxida CO2. Biasanya,

pada mesin las FCAW ditambah robot yang bertugas untuk menjalankan pengelasan

biasa disebut dengan super anemo.

Proses

pengelasan FCAW menggunakan elektroda berinti sebagai pengganti solid electrode

dan digunakan untuk menyambung logam ferrous. Inti logam dapat berupa atau

mengandung mineral, serbuk paduan besi dan material yang dapat berfungsi

sebagai shielding gas, deoxidizer dan pembentuk slag. Penambahan ini dapat

meningkatkan arc stability, sifat mekanik material dan membentuk kontur las.

Contoh filler metal dalam AWS adalah E

81 T1 B2

PAW (Plasma Arch Welding)

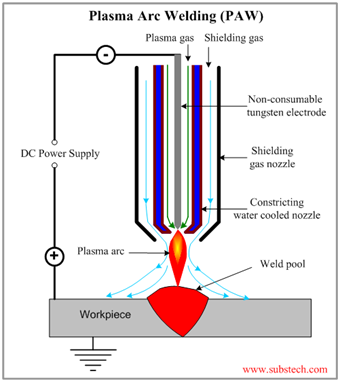

PAW

(Plasma Arch Welding) adalah las listrik dengan plasma yang sejenis dengan GTAW

hanya pada proses ini gas pelindung menggunakan bahan campuran antara Argon

(Ar), Nitrogen (N) dan Hidrogen (H) yang lazim disebut dengan plasma. Plasma

adalah gas yang luminous dengan derajat pengantar arus dan kapasitas termis /

panas yang tinggi dapat menampung tempratur diatas 5000° C

PAW sama dengan TIG menggunakan elektroda wolfram (tidak meleleh), filler diumpan secara manual. Perbedaannya pada PAW tedapat gas plasma yang mengandung ion positif dan negatif, sehingga hasil penetrasi dari PAW lebih dalam karena konsentrasi energi lebih besar, dan daerah Heat Affected Zone (HAZ) relatif lebih kecil karena ada plasma gas, stabilitas busur lebih baik dari TIG.

OAW (Oxigen Acetylene

Welding)

OAW

(Oxigen Acetylene Welding) adalah sejenis dengan las karbid / las otogen. Panas

yang didapat dari hasil pembakaran gas acetylene (C2H2) dengan zat asam atau

Oksigen (O2). Ada juga yang sejenis las ini dan memakai gas propane (C3H8)

sebagai ganti acetylene. Ada pula yang memakai bahan pemanas yang terdiri dari

campuran gas hidrogen (H) dan zat asam (O2) yang disebit OHW (Oxy Hidrogen

Welding)

EXW (Explosion Welding)

EXW

(Explosion Welding) adalah las yang sumber panasnya didapatkan dengan

meledakkan amunisi yang dipasang pada suatu mold/cetakan pada bagian tersebut

dan mengisi cetakan yang tersedia. Cara ini sangat praktis untuk menyambung

kawat baja / wire rope, slenk.

Cara

pelaksanaannya adalah ujung-ujung tambang kawat dimasukkan ke dalam mold yang

telah terisi amunisi selanjutnya serbuk ledak tersebut dinyalakan dengan

pemantik api, maka terjadilah reaksi kimia eksotermis yang sangat cepat

sehingga menghasilkan suhu yang sangat tinggi sehingga terjadilah ledakan.

Ledakan tersebut mencairkan kedua ujung kawat baja yang terdapat didalam mold

tadi, sehingga cairan metal terpadu dan mengisi ruangan yang tersedia didalam

mold.

Friction Welding

Friction Welding menggunakan 2 buah benda kerja ditekan dan diputar sehingga akibat friksi keduanya akan timbul panas yang selanjutnya dipakai untuk proses penyambungan.

Friction Stir Welding

Friction Stir Welding adalah penyambungan dua buah logam dengan menggunakan probe yang berputar serta berjalan, menghasilkan gesekan, lalu menimbulkan panas, lalu logam menjadi plastis tapi tidak sampai meleleh dan terjadi penyambungan di antara keduanya.

Spot Welding

Spot Welding menggunakan dua elektroda yang berbentuk silinder diletakkan pada kedua permukaan logam, lalu ditekan. Panas yang dihasilkan dari tahanan dikombinasikan dengan pemberian tekanan yang akan menghasillkan Spot Welding, panas tersebut akan berakibat terbentuknya nugget pada permukaan sambungan dari dua benda kerja.

Seam Welding

Seam Welding menggunakan prinsip panas yang dihasilkan sama dengan spot welding, namun Pengelasan dilakukan dibanyak titik (continuous) yang Menghasilkan banyak nugget yang berurutan.

Projection Welding

Projection Welding mengkonsentrasikan arus dan tekanan elektroda pada daerah yang akan dilas yang telah dipersiapkan sebelumnya sehingga aliran arus terfokus pada titik kontak yang terbatas.

Flash Welding

Flash welding mengkombinasikan tekanan dari samping dan panas dari arus listrik. Salah satu dari jenis Resistance welding, dimana tahanan dihasilkan dari gap atau celah antara 2 komponen.

Laser Beam Welding

Laser Beam Welding menggunakan panas yang dihasilkan dari laser (energi radiasi elektromagnetik).

Friction Welding

Friction Welding menggunakan 2 buah benda kerja ditekan dan diputar sehingga akibat friksi keduanya akan timbul panas yang selanjutnya dipakai untuk proses penyambungan.

Friction Stir Welding

Friction Stir Welding adalah penyambungan dua buah logam dengan menggunakan probe yang berputar serta berjalan, menghasilkan gesekan, lalu menimbulkan panas, lalu logam menjadi plastis tapi tidak sampai meleleh dan terjadi penyambungan di antara keduanya.

Spot Welding

Spot Welding menggunakan dua elektroda yang berbentuk silinder diletakkan pada kedua permukaan logam, lalu ditekan. Panas yang dihasilkan dari tahanan dikombinasikan dengan pemberian tekanan yang akan menghasillkan Spot Welding, panas tersebut akan berakibat terbentuknya nugget pada permukaan sambungan dari dua benda kerja.

Seam Welding

Seam Welding menggunakan prinsip panas yang dihasilkan sama dengan spot welding, namun Pengelasan dilakukan dibanyak titik (continuous) yang Menghasilkan banyak nugget yang berurutan.

Projection Welding

Projection Welding mengkonsentrasikan arus dan tekanan elektroda pada daerah yang akan dilas yang telah dipersiapkan sebelumnya sehingga aliran arus terfokus pada titik kontak yang terbatas.

Flash Welding

Flash welding mengkombinasikan tekanan dari samping dan panas dari arus listrik. Salah satu dari jenis Resistance welding, dimana tahanan dihasilkan dari gap atau celah antara 2 komponen.

Laser Beam Welding

Laser Beam Welding menggunakan panas yang dihasilkan dari laser (energi radiasi elektromagnetik).

Posisi Pengelasan

Posisi

mengelas terdiri dari empat macam yaitu:

1.

Posisi di Bawah Tangan

Posisi di bawah tangan yaitu suatu cara

pengelasan yang dilakukan pada permukaan rata/datar dan dilakukan dibawah

tangan. Kemiringan elektroda las sekitar 10º – 20º terhada garis vertikal dan

70º – 80º terhadap benda kerja.

2.

Posisi Tegak (Vertikal)

Mengelas posisi tegak adalah apabila

dilakukan arah pengelasannya keatas atau kebawah. Pengelasan ini termasuk

pengelasan yang paling sulit karena bahan cair yang mengalir atau menumpuk

diarah bawah dapat diperkecil dengan kemiringan elektroda sekitar 10º – 15º

terhada garis vertikal dan 70º – 85º terhadap benda kerja.

3.

Posisi Datar (Horisontal)

Mengelas dengan horisontal biasa disebut

juga mengelas merata dimana kedudukan benda kerja dibuat tegak dan arah

elektroda mengikuti horisontal. Sewaktu mengelas elektroda dibuat miring

sekitar 5º – 10º terhada garis vertikal dan 70º – 80º kearah benda kerja.

4.

Posisi di Atas Kepala (Over Head)

Posisi pengelasan ini sangat sukar dan

berbahaya karena bahan cair banyak berjatuhan dapat mengenai juru las, oleh

karena itu diperlukan perlengkapan yang serba lengkap antara lain: Baju las,

sarung tangan, sepatu kulit dan sebagainya. Mengelas dengan posisi ini benda

kerja terletak pada bagian atas juru las dan kedudukan elektroda sekitar 5º –

20º terhada garis vertikal dan 75º – 85º terhadap benda kerja

source:

pengelasan.net

achmadarifin.com

www.maritimeworld.web.id

LAS

untuk Definisi Pengelasan

untuk Pengelasan SMAW

untuk Jenis Pengelasan

untuk Proses Pengelasan

untuk Macam - Macam Elektroda/Kawat Las (Welding Electrode)

untuk Macam - Macam Cacat Las

untuk Kualifikasi Welder

untuk Tungsten Inert Gas (TIG) Welding / GTAW Argon (Gas Tungsten Arc Welding)

LAS

untuk Definisi Pengelasan

untuk Pengelasan SMAW

untuk Jenis Pengelasan

untuk Proses Pengelasan

untuk Macam - Macam Elektroda/Kawat Las (Welding Electrode)

untuk Macam - Macam Cacat Las

untuk Kualifikasi Welder

untuk Tungsten Inert Gas (TIG) Welding / GTAW Argon (Gas Tungsten Arc Welding)

Comments

Post a Comment