Pencipta / penemu perkerasan jalan telford adalah Thomas Telford (1757-1834) adalah seorang insinyur Skotlandia yang ahli dalam pembuatan jembatan lengkung dari batu, menciptakan konstruksi perkerasan jalan yang prinsipnya seperti jembatan lengkung.

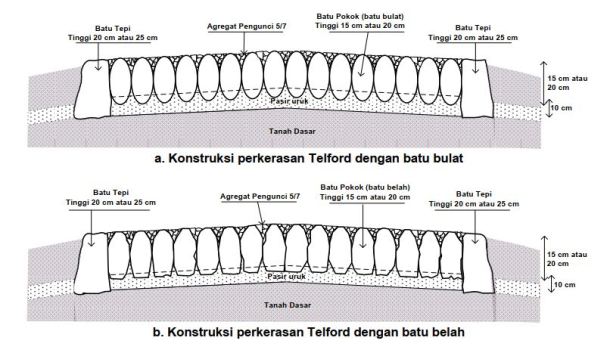

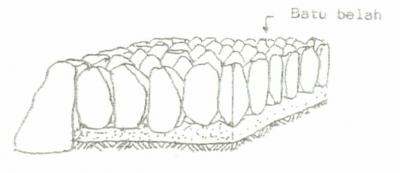

Prinsip tersebut yaitu menyusun batu-batu belah yang dipasang berdiri secara berdesakan, dan pemasangannya menggunakan tangan. Konstruksi ini sangat berhasil dan kemudian disebut Sistem Telford. Sistem telford banyak dimanfaatkan di Indonesia, khususnya pada jalan-jalan pedesaan.

Struktur telford digunakan untuk memperkuat bagian yang lemah pada lapisan subbase. Struktur telford ini adalah lapisan padat yang terdiri dari batu-batu yang berukuran sedang diatur diatas lapisan pasir dan dikunci dengan batu-batu yang lebih kecil dan kerikil. Konstrusi telford harus dikerjakan dengan tangan dan dibentuk menjadi sebuah lapisan sub-base yang kuat dan mempunyai permukaan lapisan yang bagus untuk penempatan lapisan base.

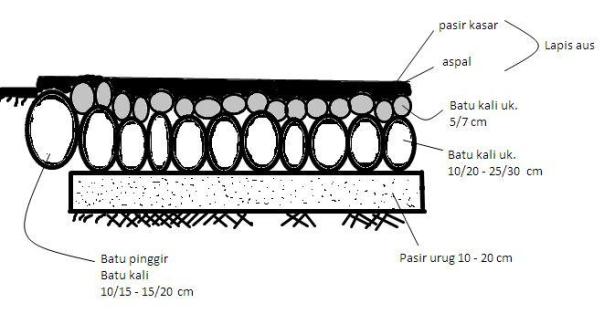

Material yang digunakan untuk telford sub-base adalah batu yang umum digunakan dan mudah didapat. Konstruksi perkerasan dengan telpord menggunakan susunan batu pecah berukuran besar (10/15 dan 15/20) disusun berdiri dengan batu pecah yang lebih kecil mengisi rongga diatasnya sehingga rata, kemudian dipadatkan/digilas dengan mesin gilas, selanjutnya ditabur sirtu diseluruh permukaan untuk dibabar basah.

Pada umumnya mempunyai ketentuan sbb. :

Lebar minimal lebih dari 2,5 m - 3,0 m

Untuk tanah keras dipakai tebal konstruksi 15 cm

batu tepi ukuran 15 – 20 cm

batu kunci 3 – 5 cm

Untuk tanah sedang dipakai tebal konstruksi 20 cm

batu tepi ukuran 20 – 30 cm

batu kunci 5 – 7 cm

Ketika mendatangkan material ke lapangan, penempatannya harus memperhatikan faktor - faktor kemudahan dan mempercepat pekerjaan; sebagai contoh pekerjaan pada jalan buntu berbeda skema kerjanya jika dibandingkan dengan pekerjaan di jalan yang bersambung, karena pekerjaan harus dilaksanakan dari ujung jalan terlebih dahulu karena truk hanya bisa masuk dari satu arah saja, dengan demikian akan menyebabkan fleksibilitas produktifitas akan menurun.

Dan juga hal yang paling penting untuk diperhatikan adalah setting out harus dilakukan dengan serius dan benar, pastikan lapisan telford memberikan dimensi yang tepat dan kemiringan yang cukup sesuai yang telah ditentukan.

Jika hal-hal tersebut di atas diabaikan akan sangat sulit untuk membentuk ketebalan dan kemiringan lapisan base sesuai dengan yang diinginkan, dan ini akan berpengaruh ke dalam kualitasnya. Setting out dan pengontrolannya dilakukan untuk semua lapisan jalan, dimulai dari lapisan sub-base.

Setting out dapat dimulai dari garis sisi pinggir jalan, dan kemudian dilanjutkan ke As jalan dan diikuti garis-garis diagonalnya.

Proses Pelaksanaan Jalan Telford

Aktifitas pemasangan dapat dimulai ketika pengukuran persiapan telah dilakukan.

Hamparkan pasir antara kedua garis sisi dengan ketebalan 10 cm. Mulailah pemasangan dengan arah vertical sepanjang benang yang telah ditandai di kedua sisi jalan, as jalan, dan diagonalnya agar lapisannya rata berdasarkan patok rencana yang telah dipasang. Gunakan batu-batu besar untuk bagian dasar lapisan, dan pasang batu-batu kecil untuk mengisi celah-celahnya. Dan kemudian kunci dengan kerikil pecah yang berukuran lebih kecil. Ketika lapisan telah selesai dipasang harus diperiksa terlebih dahulu sebelum dilaksanakan pemadatan.

Quality control harus fokus terhadap pada perletakan/pemasangan batu-batu berukuran besar apakah telah dipasang dengan tepat dan dikunci dengan batu yang lebih kecil dan kerikil pecah untuk meminimalkan pergerakan struktur. Kerataan permukaan lapisan telford adalah suatu aspek penting, sebab jika permukaan tidak rata akan menyebabkan pemadatan kurang seimbang karena roda akan menggilas bagian yang tinggi saja dan bagian yang lebih rendah tidak tersentuh sehingga akan meninggalkan bagian-bagian yang lemah.

Setelah pekerjaan pasangan batu pengunci selesai, dipadatkan dengan mesin gilas. Pemadatan lapisan telford harus dilakukan menggunakan mesin gilas 6-8 ton. Jumlah lintasan harus dikontrol dengan cermat sebab pemadatan yang tidak baik akan menyebabkan peneurunan dari perkerasan dan akan menyebabkan rusaknya perkerasan. Biasanya 8-10 lintasan cukup untuk dilakukan.

Lapis pengisi menggunakan sirtu dengan diameter maksimum 2 cm. Pemberian lapis pengisi dengan cara menghamparkan sirtu tebal 3 cm, dimasukkan kedalam sela-sela/rongga batu pokok dan batu pengunci dengan kayu/bambu. Setelah seluruh rongga terisi, dipadatkan lagi dengan mesin gilas.

Pada saat pelaksanaan penggilasan, kadang kala diberi air secukupnya dengan tujuan agar batu-batu kecil dapat masuk ke dalam sela-sela batu belah yang ada. Kekuatan jenis konstruksi telford ditimbulkan oleh gesekan antar batu-batu tersebut, sehingga kekuatan konstruksi ini sangat tergantung pada bidang-bidang kontak antar batu serta permukaan batu harus kasar. Semakin besar bidang kontak dan semakin kasar permukaan batu, maka akan memberi daya dukung yang besar pula. Maka untuk konstruksi Telford dipergunakan batu belah yang memberikan gesekan yang lebih besar.Apabila bidang kontak permukaan batu tersebut kecil atau tidak ada sama sekali maka konstruksi Telford akan rusak.

Pada bahu jalan perlu dibuat sub drainase untuk membuang air dibawah perkerasan dengan ukuran 20 x 30 cm setiap jarak 3 m. Saluran drainase dibuat bentuk trapesium dengan ukuran atas 50 cm, dalam 50 cm dan dasar 30 cm. Saluran air tidak perlu dibuat, jika kemiringan tanah diluar bahu jalan lebih dari 1% yang akan mengarahkan air keluar dari daerah jalan.

Hal-hal yang dapat menyebabkan kerusakan pondasi Telford antara lain :

1. Penopang tepi pada pondasi terlepas

2. Batu yang dipakai ternyata tidak tahan aus

3. Beban yang diderita terlalu besar, sehingga gesekan yang tersedia untuk melawan beban tersebut tidak mencukupi.

This comment has been removed by the author.

ReplyDeletePerencanaan pekerjaan konstruksi JALAN TELFORD dapat dilakukan secara analisa paska survei lokasi

ReplyDelete