I. Identifikasi Shackle berdasarkan ASME

ASME B30.26 Rigging Hardware mengharuskan produsen shackle memiliki identifikasi dan/atau tanda pada badan shackle serta pin shackle. Tanda-tanda ini harus dipelihara dan terbaca sepanjang masa pakai shackle.

a. Identifikasi / Tanda Tubuh Shackle

Setiap badan shackle baru harus memiliki tanda yang ditempa, dicor, atau distempel oleh pabrikan untuk menunjukkan:

- Nama atau merek dagang dari produsen

- Nilai beban

- Ukuran

b. Identifikasi / Tanda Pin Shackle

Setiap pin shackle baru harus memiliki tanda yang ditempa, dicor, atau distempel oleh pabrikan untuk menunjukkan:

- Nama atau merek dagang dari produsen

- Kelas, jenis material, atau peringkat beban

J. Cara Menentukan Shackle

a. Tentukan Safe Working Load (SWL) dan Working Load Limit (WLL)

Safe Working Load (SWL) atau beban kerja aman terkadang dinyatakan sebagai Normal Working Load (NWL) yaitu gaya maksimum aman yang dapat diberikan oleh peralatan pengangkat, perangkat pengangkat atau aksesori untuk mengangkat, menahan sekaligus menurunkan beban tertentu tanpa takut pecah. Sementara Working Load Limit (WLL) adalah beban kerja maksimum yang dirancang oleh pabrikan. Beban ini mewakili gaya yang jauh lebih kecil dari yang dibutuhkan untuk membuat peralatan pengangkat gagal.

b. Memastikan Shackle Aman Sebelum Digunakan

Fungsi shackle sendiri digunakan dalam aplikasi pengangkatan dan rigging, jadi penting sekali mengetahui beberapa aturan keselamatan dasar dan cara mengetahui penggunaan fungsi shackle dengan aman sebelum penggunaan. Pastikan keamanan shackle terlebih dahulu sebelum digunakan dengan memperhatikan hal-hal berikut :

- Pastikan untuk mengetahui break streangth dan working load limit (WLL) shackle terlebih dahulu untuk memastikan kapasitas beban yang dapat diangkat menggunakan alat ini.

- Jangan pernah memuat fungsi shackle melebihi batas beban kerja alat tersebut atau jangan menggunakan alat ini jika WLL-nya tidak terbaca.

- Shackle harus menjalani inspeksi secara visual sebelum memulai operasi lifting apapun untuk memeriksa apakah ada tanda-tanda keausan, retak, atau deformasi. Pastikan pin belenggu sepenuhnya aman, utuh dan terpasang dengan benar pada shackle itu sendiri.

J. Cara Penggunaan Shackle Yang Baik dan Benar

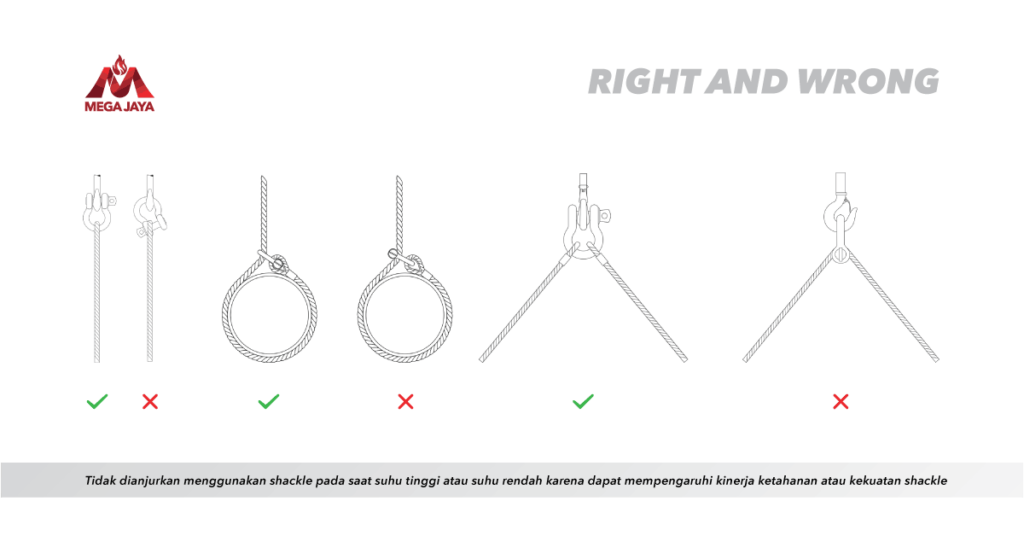

Agar fungsi shackle dapat bekerja dengan baik, terutama untuk meningkatkan faktor keselamatan dalam penggunaan fungsi shackle untuk operasi pengangkatan. Di bawah ini, ada beberapa tips dasar untuk memastikan keamanan optimal saat menggunakan fungsi shackle :

a. Yang harus dilakukan

- Lakukan inspeksi fungsi shackle sebelum digunakan dan sebelum diletakkan ke dalam storage atau tempat penyimpanan.

- Pilih pola fungsi shackle dan pin yang benar untuk aplikasi.

- Ketika membuat sling, pasang multiple sling leg ke dalam bow, bukan ke dalam pin. Pemasangan leg ke dalam pin bisa merusak bahkan melemahkan fungsi sling itu sendiri.

- Saat point memuat shackle ke shackle, sambungkan bow ke dalam bow atau bow ke pin. Jangan pernah menyambungkan dari pin ke pin.

- Ketika menggunakan fungsi shackle bersama wire rope, maka pastikan diameter shackle harus sama atau lebih besar dari wire rope.

- Jika menggunakan fungsi shackle dengan sling sintetis, pastikan ukuran shackle cukup besar untuk menghindari kondisi terjepit atau mengikat sling.

- Selalu pastikan pin shackle telah terpasang dengan benar. Pin screw shackle harus memiliki ulir yang terpasang penuh pada ear shackle.

b. Yang jangan dilakukan

- Jangan mengganti pin shackle dengan baut atau pin yang tidak sesuai karena beban akan menekuk baut.

- Jangan biarkan shackle ditarik dalam posisi miring.

- Jangan gunakan shackle dengan pin yang bengkok atau bagian body yang cacat.

- Jangan paksa, atau palu shackle ke posisinya.

- Jangan melebihi sudut 120 derajat saat menggunakan multiple leg sling.

- Jangan menggunakan shackleuntuk mengangkat beban secara tiba-tiba.

- Jangan biarkan shackle terpapar suhu terlalu tinggi atau rendah karena bisa mempengaruhi kekuatan shackle itu sendiri. Adapun rentang suhu operasi yang diperbolehkan ialah sekitar -4F – 400F.

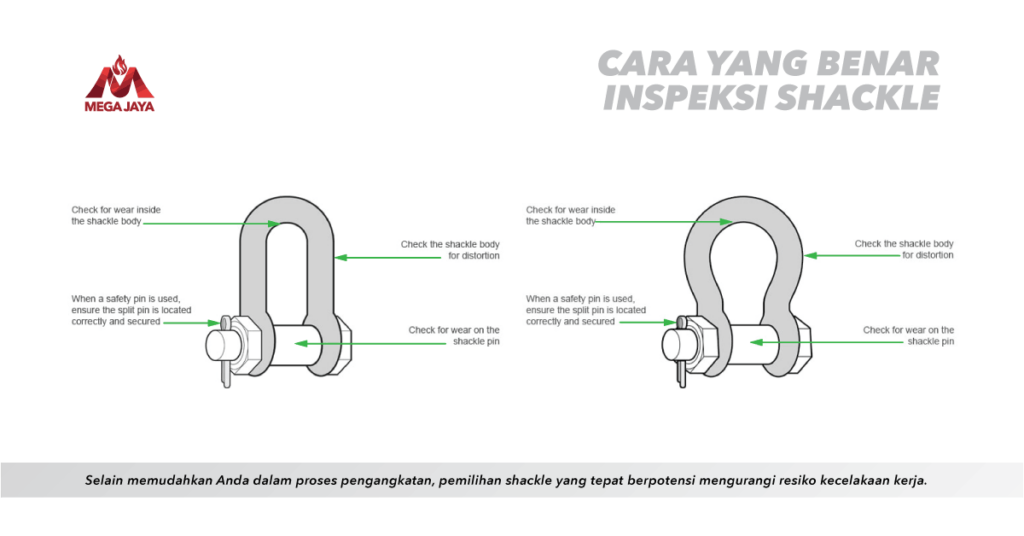

K. Inspeksi Pada Shackle

a. Inspeksi Awal

Sebelum digunakan, semua shackle baru, yang diubah, dimodifikasi, atau diperbaiki harus diperiksa oleh Orang yang ditunjuk untuk memverifikasi kepatuhan terhadap ketentuan yang berlaku dari ASME B30.26 Rigging Hardware. Catatan tertulis dari inspeksi awal tidak diperlukan.

b. Inspeksi Biasa / Harian

Inspeksi visual harus dilakukan oleh pengguna atau orang yang ditunjuk lainnya setiap hari dan sebelum setiap penggunaan. Perangkat keras rigging di lokasi semi permanen dan tidak dapat diakses di mana inspeksi yang sering tidak memungkinkan harus dilakukan inspeksi berkala.

Kondisi yang tercantum dalam Kriteria Penghapusan, atau kondisi lain yang dapat mengakibatkan bahaya harus menyebabkan shackle dilepas dari layanan. shackle tidak boleh dikembalikan ke layanan sampai disetujui oleh Orang yang Berkualifikasi. Catatan tertulis tentang inspeksi yang sering tidak diperlukan.

c. Inspeksi Berkala

Pemeriksaan lengkap shackle harus dilakukan oleh Orang yang Ditunjuk. Selama inspeksi shackle ASME, shackle harus diperiksa untuk kondisi yang tercantum di bawah Kriteria Penghapusan dan penentuan apakah mereka merupakan bahaya.

Interval pemeriksaan berkala tidak boleh lebih dari 1 tahun dan frekuensi pemeriksaan berkala harus didasarkan pada:

Frekuensi penggunaan shackle

- Tingkat keparahan kondisi layanan

- Sifat kegiatan pengangkatan atau penanganan beban

- Pengalaman yang diperoleh pada masa pakai shackle yang digunakan dalam situasi serupa

Pedoman interval pemeriksaan berkala:

- Layanan Normal – Tahunan

- Layanan Parah – Bulanan hingga Kuartalan

- Layanan Khusus – Seperti yang direkomendasikan oleh Orang yang Berkualifikasi

Catatan tertulis tentang inspeksi berkala TIDAK diperlukan.

L. Item Pemeriksaan Shackle

- Lakukan pemeriksaan atau inspeksi dengan rutin.

- Cek mata shackle dan lubang pin dari keausan dan peregangan. Shackle yang mengalami perpanjangan artinya logam kelebihan beban.

- Cek body shackle apakah menekuk atau tidak. Karena fungsi shackle tidak akan bekerja dengan baik apabila bengkok. Hal ini juga menunjukkan pemuatan samping yang berlebihan.

- Periksa semua pin shackle dari distorsi, cacat permukaan, patah dan keuasan.

- Semua pin harus lurus dan seluruh screw pin harus terpasang dengan benar.

- Ganti shackle yang bengkok, yang menunjukkan keausan berlebihan bahkan lebih dari 10% dari diamater aslinya atau saat pin shackle memanjang.

M. Tanda Kerusakan Shackle

Berikut ini ada beberapa tanda kerusakan pada fungsi shackle yang harus diperhatikan dan penting untuk mendapatkan perhatian khusus agar bisa segera menindaklanjuti terkait kerusakan pada fungsi shackle itu sendiri :

- Nama atau merek dagang pabrikan yang hilang atau tidak terbaca dan/atau identifikasi muatan terukur

- Indikasi kerusakan akibat panas, termasuk percikan las atau serangan busur

- Pitting atau korosi yang berlebihan

- Komponen penahan beban yang bengkok, terpelintir, terdistorsi, meregang, memanjang, retak, atau rusak

- Torehan atau goresan yang berlebihan

- Pengurangan 10% dari dimensi asli atau katalog pada titik mana pun di sekitar bodi atau pin

- Pin tidak lengkap

- Kerusakan ulir yang berlebihan

- Bukti pengelasan yang tidak sah

- Kondisi lain, termasuk kerusakan yang terlihat, yang menyebabkan keraguan tentang penggunaan shackle yang berkelanjutan

N. Waktu Shackle Sudah Harus Diganti

Shackle harus diganti apabila sudah mengalami distorsi dari bentuk aslinya. Selain itu, jika shackle tersebut telah mengalami kerusakan pada bagian-bagiannya, mengalami bengkok dan keausan yang berlebihan, maka harus dihapus dari layanan. Hal ini harus diperhatikan agar penggunaan shackle lebih aman saat digunakan untuk operasi pengangkatan.

Comments

Post a Comment