Pabrikasi baja merupakan serangkaian kegiatan berbagai bentuk komponen yang terbuat dari baja yang melalui proses dari bahan setengah jadi menjadi barang jadi. Setelah itu dikirim ke lokasi proyek untuk dilakukan tahapan berikutnya.

Sedangkan pengertian metode kerja fabrikasi baja, adalah sesuatu perbuatan melakukan secara bertahap langkah untuk mengerjakan beberapa komponen bahan baja.

Berikut ini merupakan metode kerja fabrikasi baja yang wajib dilakukan dengan tahap-tahap seperti berikut:

Tahap 1: Persiapan Pelaksanaan Pabrikasi Baja

Agar rangkaian proses pelaksanaan fabrikasi baja berjalan lancar dan berkualitas, perlu dilakukan beberapa persiapan pada hal-hal seperti berikut ini:

1. Workshop Pra Pelaksana

Tahapan ini bertujuan untuk memastikan lokasi pelaksanaan fabrikasi adalah workshop bukan pada area yang tebuka. Workshop yang baik untuk kerja baja adalah terhindar dari terpaan air hujan maupun angin, suhu terlalu dingin maupun suhu terlalu panas, tujuan ruangan khusus ini agar didalam prosesnya tidak ada gangguan berarti sehingga bisa berjalan dengan lancar. Serta memiliki luas yang cukup untuk melaksanakan fabrikasi baja.

2. Shop drawing

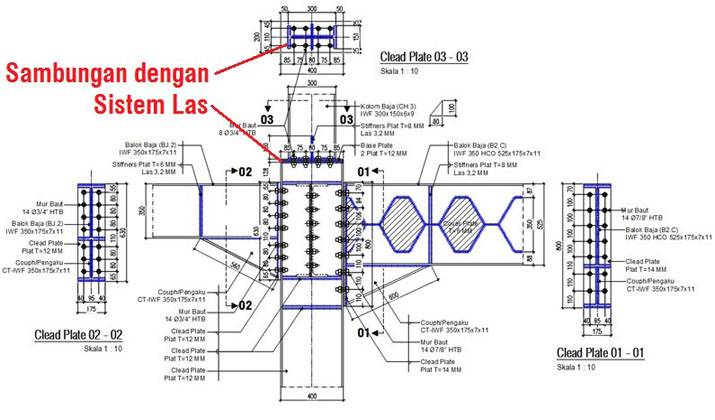

Metode kerja fabrikasi baja sebagai bahan konstruksi selanjutnya ialah memastikan shop drawing telah lengkap. Dalam hal ini harus mendapatkan persetujuan dari para ahli dibidangnya masing-masing seperti engineer, konsultan pengawas dan Managemen Konstruksi.

3. Peralatan

Proses febrikasi baja sebagai kontruksi harus dikerjakan dengan tertata sesuai tahapan-tahapannya, oleh karena itu peralatan yang diperlukan harus dipastikan lengkap sebelum hari pelaksanaan. Dengan alat yang lengkap dan baik maka kebutuhan tekhnis dilapangan bisa segera dipenuhi.

(untuk penjelasan alat pabrikasi baja konstruksi dapat dilihat di sini)

4. Bahan

Proses selanjutnya adalah memastikan bahan - bahan sudah tersedia, entah itu bahan yang baru maupun bekas, sesuikan saja dengan kebutuhan dilapangan tidak perlu baru, asal masih bisa berfungsi maka gunakan saja. Namun tetap disarankan untuk menggunakan bahan kondisi baru.

Metode kerja pabrikasi baja sebagai bahan konstruksi untuk tahapan kedua mempunyai 8 proses. Berikut tahapannya:

1. Pembersihan (Clearing)

Pembersihan seluruh bahan dan alat dari berbagai kotoran seperti air, minyak, debu, pasir, bekas lelehan logam kasar maupun berbentuk butiran-butiran dan lain sebagainya.

Pembersihan juga harus dilakukan pada lokasi/area kerja pabrikasi, antra lain:

- Lantai kerja terbebas dari bekas-bekas bahan atau mill scale pekerjaan sebelumnya, tidak bedebu dan lembab,

- Pada area kerja tidak bercampur dengan bahan dan alat dari proyek yang lain

- Peralatan tertata rapi

- Pastikan ruangan pabrikasi steril dari zak-zat kimia yang berbahaya dan mudah terbakar.

Tujuan dibersihkannya ruangan ini bukan hanya untuk menjadikan nyaman kerjanya namun juga proses pabrikasi yang dihasilkan bisa maksimal.

2. Penandaan atau (Marking) Pabrikasi baja

Penandaan artinya memberi kode pada bahan yang akan dikerjaan, sesuai kode yang tertera pada shop drawing. Langkah pemberian kode bahan sebagai berikut:

- Mengukur bahan sesuai ukuran yang telah ada dalam shop drawing,

- Memberi garis dengan kapur besi atau spidol warna putih,

- Memastikan sisa bahan yang diukur tersebut dapat kembali dipergunakan untuk bahan (tidak terbuang),

- Memberi kode/tanda pada bahan dengan cat besi

Tujuan dalam penandaan bahan ini agar dalam pelaksanaan febrikasi tidak salah alat atau bahan. Dengan menandainya maka keteledoran dan kesalahan bisa diminimalisir.

3. Pengendalian (Controlling)

Sebelum menuju proses selanjutnya, pengendalian dilakukan oleh pengawas/engineer pabrikasi untuk memastikan:

- Lokasi kerja telah benar - benar bersih dari kotoran dan zat berbahaya,

- Pengukuran pada bahan sudah tepat,

- Kode pada bahan sudah benar,

- Sisa bahan bisa dipergunakan untuk bahan lain.

4. Memotong (Cutting)

Pemotongan bahan dilakukan dengan mempertimbangan kemungkinan terjadinya kontraksi/deformasi pada bahan yang akan dipotong. Untuk mendapatkan hasil yang baik pada bahan tersebut, pemotongan harus dilakukan dengan cara berikut:

- Pastikan penanda seperti garis batas pemotongan bahan telihat dengan jelas dan akurat

- Pastikan letak permukaan bahan presisi dengan mesin atau alat potong, jangan sampai posisinya miring

- Pastikan bekas potongan benar-benar lurus, rata atau tidak kasar sesuai kebutuhan pabrikasi baja

5. Membuat Lobang (Drilling)

Lobang yang dibuat pada bahan berguna untuk sambungan dengan mur baut. Sehingga untuk mendapatkan hasil yang maksimal pada sambungan mur baut, dipengaruhi oleh diamter lobang yang tersedia pada bahan serta jarak lobang apakah sudah sesuai dengan shop drawing. Beberapa langkah kerja membuat lobang pada bahan:

- Lakukan pengukuran ulang pada bahan yang sudah tersedia, sekaligus memberi tanda dimana posisi akan dibuat lobang, serta berapa ukuran/diameter lobang

- Ketentuan diamter lobang yang akan dibuat adalah ˃0,5-1 mm diameter baut

- Ketentuan membuat lobang pada bahan yang ketebalannya ≤3 mm dapat dilakukan dengan mesin/alat punch,

- Untuk ketebalan ≥3 mm harus menggunakan alat bor

6. Assembling atau Perakitan

Perakitan bahan merupakan metode kerja febrikasi baja sebagai bahan kontruksi yang juga sangat penting untung diperhatikan. Dikarenakan jika salah sedikit saja dalam penggabungan, kesalahan ini bisa berupa bahan yang dipotong atau proses penggabungannya. Misalnya memasang Clead plate pada balok profil IWF, memasang Gusset plate pada rangka batang siku dan seterusnya. Jika bahan yang dirakit tidak sesuai dengan shop drawing, kemungkinan kesalahan terjaddi mulai dari Marking, Cutting dan Drilling.Untuk mengantisipasi agar kejadian seperti ini tidak terjadi, peran pengawas/engineering saat fabrikasi sangat penting.

Seluruh metode kerja pabrikasi baja sebagai bahan konstruks saling terkait satu sama lain. Oleh sebab itu, kompetensi bidang dalam pengerjaan febrikasi baja harus benar-benar berkualitas.

7. Metode Pegelasan (Welding)

Untuk medapatkan hasil las yang baik dan maksimal perlu menerapkan teknik pengelasan yang benar. Dan beberapa syarat yang perlu diperhatikan diantaranya permukaan bahan harus benar-benar bersih, menyesuaikan jenis dan tebal las dengan bahan yang akan dilas, posisi bahan yang akan dilas apakah miring atau dapat berobah. Jika bahan yang akan dilas tidak stabil maka perlu dibuat Jig, yang berfungsi membatu tukang memegang/menjepit bahan selama proses pengelasan dilaksanakan. Pengelasan bahan dilakukan dengan langkah-langkah sebagi berikut:

- Langkah I: Melaksanakan Tack Welder merupakan sebuah kegiatan membentuk titik-titik las pada bahan yang akan dilaksanakan pengelasan. Pelaksanaan tack welder ini dilaksanakan berbarengan dengaan Assembling.

- Langkah II: jika semua Tack weld telah dilakukan dengan benar pada bahan, maka selanjutnya dapat dilakukan pengelaan (full welding)

- Langkah III: jangan lupa untuk selalu membersihkan kerak atau bekas las yang tersisa

8. Pemeriksaan Awal (First Checking)

Pemeriksaan awal pada bahan yang telah melalui rangkaian proses fabrikasi, dilakukan oleh pengawas/engineer bertujuan untuk mengetahui kualitas dan kuantitas pekerjaan. Pemerikasaan ini harus berpedoman pada shop drawing, antara lain mengenai:

- Ukuran dan jumlah bahan yang di fabrikasi,

- Diameter, jarak dan jumlah lobang pada bahan,

- Mutu las

Tahap 3: Metode Kerja Finishing Febrikasi Baja

Prosedur pabrikasi selanjunya adalah melakukan finishing yang merupakan tahapan terakhir proses ini, yang mana proses ini dilakukan ketahap selanjutnya atas persetujuan engineer.

Tahap ini dilakukan dengan mempertimbangkan hal-hal dibawah ini:

- Area untuk pekerjaan finishing berbeda dengan area proses fabrikasi, maka perlu memindahkan bahan ke area khusus melaksanakan finishing,

- Semua bahan yang telah melalalui rangkaian proses fabrikasi harus segera dicat

- Memisahkan bahan sesuai kode pada masing-masing bahan

1. Pelaksanaan Pengecatan (Painting)

Proses pengecatan permukaan besi segera dilakukan untuk menghindari korosi, sebab korosi pada besi dapat terjadi karena udara yang lembab, berdebu serta akibat adanya bekas las pada bahan. Spesifikasi cat besi yang dibutuhkan pada baja ada beberapa macam, antara lain:

- Lapisan Base coating dan cat finishing (top coating) saja atau,

- Terdiri dari Sand blasting, Base coting, dan Top coating.

Sementara proses pengecatan dapat dilakukan dengan 3 jenis yaitu spary, rol dan kuas. Karena masing-masing pekerjaan memiliki spesifikasi dan proses pengecatan yang beragam, maka teknis pelaksanaan cat selalu mengacu pada shop drawing. Serta dibawah pengawasan oleh seorang pengawas/engineer yang khusus mengani pekerjaan finishing cat.

2. Pemeriksaan Akhir (Final Checking)

Pemerikasaan akhir pada bahan dilakukan oleh seorang Quality Control (QC), yang bertugas untuk melakukan cross check jumlah dan kode bahan, dan juga melaksanakan kontrol pada kualitas cat bahan.

3. Pengepakan (Packing)

Melaksanakan pengepakan bahan kemungkinan dilaksanakan sebab 2 hal, yakni:

- Bahan yang telah selesai fabrikasi langsung kirim ke proyek. Jika hal ini memungkinkan akan lebih baik, sebab tidak perlu lokasi ekstra untuk tempat penyimpanan bahan workshop. Hanya yang diperlukan armada/alat transportasi yang memadai untuk mengangkut bahan ke lokasi proyek.

- Bahan yang telah selesai fabrikasi tidak langsung kirim ke proyek. Hal ini perlu memperhatikan lokasi penyimpanan agar tidak mengakibatkan kerusakan pada bahan. Misalnya bahan tidak bersinggungan langsung dengan tanah, jadi tempatkan pada ruang tertutup dan terhindar dari panas atau hujan.

Hal ini dimaksudkan agar bahan-bahan pabrikasi yang telah dibuat tidak rusak.

Dari proses pabrikasi baja sebagai bahan kontruksi bangunan yang telah dijelaskan diatas tugas seorang engineer sangat penting keberadaannya, maka dapat disimpulkan ada orang yang memiliki peran penting didalam proses pabrikasi baja yaitu pengawas atau engineering. Karena baik buruknya proses pabrikasi adalah tanggungjawab seorang engineer, adapun tugas pokoknya didalam kerja febrikasi baja yaitu:

- Melakukan pengawasan marking hingga controlling

- Melakukan pengawasan proses cutting hingga first checking

- Melaksanakan dan mengawasi proses painting

- Melaksanakan Quality Control (QC)

part 1: Pengenalan dan Tipe Struktur

part 3: Profil Baja Beserta Kegunaannya

part 4: Perencanaan Struktur Baja

part 5: Metode Pabrikasi Baja Konstruksi

part 6: Metode Ereksi Baja Konstruksi

Comments

Post a Comment