Fiber Reinforced Plastic (FRP) adalah bahan komposit yang terbuat dari matriks polimer yang diperkuat dengan serat. Serat biasanya dari kaca (dalam fiberglass), karbon (dalam polimer yang diperkuat serat karbon), aramid, atau basal. Dan beberapa serat lain yang jarang dipakai seperti kertas, kayu, atau asbes. Polimer biasanya berupa epoksi, vinil ester, atau plastik termoset poliester, meskipun resin fenol formaldehida masih digunakan.

FRP diproduksi untuk memenuhi kebutuhan industri terutama konstruksi, otomotif, dirgantara, alat-alat olahraga.

Material Penyusus FRP

Serat (Fiber)

Serat adalah komponen komposit yang menerima beban dan merupakan volume terbesar dalam laminasi komposit yang diproduksi dalam berbagai bentuk yang disesuaikan dengan berbagai aplikasi industri dan komersial. Serat yang umum digunakan adalah serat searah yang diproduksi dalam bentuk lapisan benang tunggal. Kekuatan serat tertinggi adalah di sepanjang arah memanjang dan terendah dalam arah melintang atau radial.

Serat bisa kontinyu atau terputus-putus, komposit yang dihasilkan dari serat kontinyu mempunyai kekuatan dan modulus yang lebih besar dibanding serat terputus. Serat kontinyu tunggal disebut filamen dan gabungan sejumlah filamen disebut strand yang dapat digunakan sebagai material perkuatan.

Beberapa jenis serat yang biasanya digunakan,yaitu:

1. Serat kaca (glass fibers)

Serat kaca adalah serat yang paling umum digunakan untuk memproduksi komposit FRP yang terbuat dari kaca cair yang dipintal dari platinumrhodium yang dipanaskan dengan secara elektrikal pada kecepatan 200 mph. Beberapa jenis serat kaca yang tersedia secara komersial, yaitu:

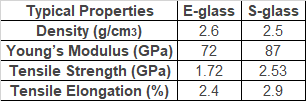

- E-glass (electrical glass), memiliki kandungan alkali yang rendah dan merupakan jenis yang paling umum dari serat kaca dengan kombinasi resin poliester dan epoksi. E-glass mempunyai tahanan yang baik terhadap kelembaban dan memiliki sifak mekanik yang tinggi. E-glass terbuat dari lime-alumina-borosilicate yang dapat dengan mudah diperoleh dari kelimpahan bahan baku seperti pasir.

- Z-glass, digunakan untuk mortar semen dan beton karena tahan terhadap serangan alkali.

- A-glass, memiliki kandungan alkali yang tinggi.

- C-glass (chemical glass), digunakan untuk aplikasi yang mensyaratkan ketahanan yang tinggi terhadap korosi, tahan terhadap asam.

- S-glass (structural glass)/R-glass, untuk penggunaan yang memerlukan kekuatan ekstra dan modulus yang tinggi.

- K-glass, serat yang dibuat untuk meningkatkan sifat kehilangan dielektrik dalam aplikasi listrik dan mirip dengan D-glass (dielectric glass).

Serat kaca memiliki kelebihan seperti harganya murah,kekuatan tarik yang tinggi, tahan terhadap pengaruh kimia, memiliki sifat isolasi yang sangat baik. Kekurangan serat kaca diantaranya modulus tariknya rendah, berat jenisnya relatif tinggi, tingkat kekerasan yang tinggi, tahanan terhadap fatique yang rendah. Kekuatan dan modulus glass fiber dapat menurun dengan meningkatnya suhu. Oleh karena itu, material glass dapat mengalami creep pada beban berkelanjutan. Glass fiber sendiri dianggap sebagai material isotropik dan memiliki koefisien ekspansi termal yang lebih rendah dibandingkan dengan baja.

2. Serat Karbon (carbon fibers/graphite fibers)

Serat karbon atau serat grafit adalah serat yang paling banyak digunakan dalam industri karena memiliki tingkat kekakuan dan kekuatan yang tinggi. Serat karbon mengandung karbon kurang dari 95% sedangkan serat grafit mengandung setidaknya 99% karbon. Berbagai macam prekursor digunakan untuk memproduksi berbagai jenis karbon dan yang paling umum digunakan adalah polyacrylonitrile (PAN), minyak bumi, tar batubara, serat selulosa (rayon, kapas) dan serat fenolik tertentu.

Umumnya, serat karbon 10 kali lebih mahal daripada serat kaca namun kekuatan dan modulus tiga kali lebih tinggi dari serat kaca.Serat karbon mempunyai kelebihan yaitu mempunyai kuat tarik dan modulus yang tinggi, nilai koefisien ekspansi termal sangat rendah, kuat terhadap fatique yang tinggi namun kekurangan utama serat karbon adalah harganya yang mahal.

3. Serat Aramid (aramid/kevlar fibers)

Serat aramid adalah serat poliamida organik aromatik yang juga memiliki nama dagang Kevlar®. Serat aramid memiliki sifat mekanik yang baik, densitas yang rendah, tahan terhadap benturan keras, isolator listrik dan panas yang baik, tahan terhadap pelarut organik, bahan bakar dan pelumas namun memiliki sensitifitas terhadap sinar ultaviolet, suhu tingg dan kelembaban yang tinggi. Kekuatan tarik serat aramid lebih tinggi dari kaca.

Bahan ini memiliki kekuatan lima kali lebih kuat dari pada baja dengan berat yang sama. Meskipun kekuatan tariknya sangat tinggi, kevlar memiliki kekuatan tekan yang lemah. Kevlar akan hancur menjadi potongan-potongan kecil yang dikenal sebagai fibril ketika patah. Karakteristik unik inilah yang mengakibatkan kevlar memiliki kemampuan menyerap energi yang besar saat gagal atau patah, sehingga tidak jarang digunakan pada aplikasi penahan beban kejut atau benturan.

Pada aplikasi militer, kevlar sering kali digunakan untuk helm, pelindung wajah serta rompi anti peluru serta pelindung kendaraan perang agar tidak dapat ditembus oleh peluru. Selain militer, bahan ini juga sering digunakan pada dunia olah raga sebagai pelindung tubuh hingga tangki bahan bakar mobil balap serta kayak berukuran kecil.

4. Serat Boron (boron fibers)

Serat boron adalah komposit yang terbuat dari pelapisan substrat karbon atau tungsten dengan boron. Serat boron diproduksi dengan cara deposisi uap kimia (CVD) dari reduksi boron trikorida (BCL3) dengan hidrogen pada kawat tungsten halus atau substrat karbon minfilamen. Kelebihan serat boron adalah memiliki modulus tarik yang tinggi ketahanan yang baik akibat beban tekuk.

5. Serat Basalt (basalt fibers)

Serat basal sedikit lebih kuat dan kaku dari E-glass, aman bagi lingkungan, tidak beracun, tidak korosif, dan nonmagnetik, serta memiliki stabilitas terhadap panas tinggi dan karakteristik isolasi. Penelitian terhadap serat basalt memungkinkan untuk digunakan sebagai tulangan FRP.

Polimer (polymers)

Polimer pada dasarnya merupakan senyawa organik yang dibentuk oleh karbon dan hidrogen. Senyawa ini dapat diperoleh dari alam atau melalui sintesis molekul organik di laboratorium. Polimer didefinisikan sebagai molekul rantai panjang yang memiliki satu (manomer) atau lebih unit berulang yang disatukan oleh ikatan kovalen yang kuat.

Polimer dapat dalam keadaan padat atau cair dan polimer yang diawetkan disebut matriks. Bahan polimer/resin disebut matriks yang dapat diklasifikasi menjadi 2, yaitu:

1. Termoplastik (thermoplastic polymers)

Polimer termoplastik adalah senyawa organik yang padat pada suhu kamar, meleleh ketika dipanaskan

dan mengeras bila didinginkan. Rantai polimer pada termoplastik secara kimia tidak mengalami cross link. Karena termoplastik tidak mengalami curing secara permanen, maka tidak dapat digunakan untuk aplikasi struktural. Polimer termoplastik yang umum digunakan adalah acrylonitrile butadiene styrene (ABS), acetal, acrylics, fluoropolymers, polyvinyl chloride (PVC), polycarbonate, polyethylene, polypropylene, polysulfone dan polyether ether ketone (PEEK).

2. Termoset (thermoset polymers)

Resin termoset dapat mengalami curing secara permanen dengan membentuk cross link pada temperatur tinggi. Karakteristik ini membuat komposit resin termoset sangat baik untuk aplikasi struktural. Kelebihan resin termoset adalah ikatan yang baik antara serat dan matriks, memiliki ketahanan yang baik terhadap susut (creep). Resin termoset yang paling umum digunakan adalah poliester, vinil ester dan epoksi.

Resin poliester memiliki keunggulan keseimbangan sifat mekanik, kimia dan listrik yang baik, stabilitas dimensi, biaya dan kemudahan dalam pengolahan.

Vinil ester menunjukkan beberapa karakteristik menguntungkan seperti ketahanan kimia dan kekuatan tinggi serta sifat-sifat poliester seperti viskositas dan curing cepat. Ester vinil menunjukkan ketahanan alkali yang baik dan memiliki daya rekat yang baik. Vinil ester memiliki sifat fisik lebih tinggi dari poliester, tetapi biaya yang lebih murah dari epoksi. Akrilik ester dilarutkan dalam suatu monomer stirena untuk memproduksi resin vinil ester yang di-curing dengan peroksida organik. Sebuah produk komposit dengan vinil ester dapat memenuhi permintaan ketangguhan tinggi dan juga ketahanan korosi yang sangat baik.

Epoksi digunakan dalam komposit terutama glisidil eter dan amina. Sifat material dan tingkat curing dapat direkayasa untuk memenuhi sifat yang diperlukan. Penggunaan epoksi umumnya ditemukan di kapal laut, otomotif dan alat-alat listrik. Viskositas tinggi pada resin epoksi digunakan untuk proses seperti molding, filament winding dan hand layup. Curing agent dipilih dengan cermat karena akan mempengaruhi jenis reaksi kimia, pot life dan sifat material akhir. Meskipun epoksi mahal, tetapi sepadan dengan sifat yang diperlukan.

Keuntungan utama resin epoksi adalah sifat mekanik yang tinggi, kemudahan pemrosesan, penyusutan yang rendah selama perawatan dan daya rekat yang baik untuk berbagai jenis serat. Epoxy memiliki ketahanan korosi yang tinggi dan kurang terpengaruh oleh air dan panas dibandingkan matriks polimer lainnya. Kerugiannya adalah biaya tinggi dan periode perawatan yang lama.

Selain ketiga resin di atas, terdapat jenis lain seperti acrylics, phenolics, polyurethanes, melamines, silocones dan polymides yang digunakan dalam jumlah kecil.

Aditif (additives)

Bahan aditif dan modifiers (pengubah) merupakan bahan yang digunakan sebagai tambahan selama proses pembuatan dan untuk mengubah sifat-sifat material atau tampilan laminasi untuk memenuhi persyaratan desain seperti kemampuan proses atau daya tahan produk. Aditif untuk resin termoplastik untuk meningkatkan sifat-sifat tertentu, penampilan dan kemampuan proses. Aditif untuk resin termoset

digunakan dengan tujuan untuk susut yang rendah, tahan terhadap api, mengontrol viskositas, agent konduktivitas listrik (melindungi konduktivitas dari serat tertentu).

Proses Manufaktur

Ada tiga teknik manufaktur dasar yang telah dipatenkan dalam memproduksi produk struktural komposit, yaitu:

- Pultrusion process yang melibatkan penarikan terus menerus roving fiber melalui resin dan masuk kecetakan yang kemudian dipanaskan. Suhu tinggi dalam cetakan menyebabkan matriks komposit mengeras (curing) menjadi bentuk penampang struktural.

- Filament winding process dapat diotomatisasi untuk membungkus serat dengan resin di sekitar mandrel untuk menghasilkan bentuk melingkar atau poligonal.

- Lay up dapat dilakukan secara manual dengan tangan atau machine buildup of mats fiber yang dihubungkan secara permanen dengan sistem resin. Metode ini memungkinkan beberapa lapisan dengan orientasi serat yang berbeda yang akan dibentuk hingga ketebalan lembaran dan bentuk produk sesuai dengan yang diinginkan.

Pengaplikasian FRP pada Struktur

FRP dapat diterapkan untuk memperkuat balok, kolom, dan pelat gedung dan jembatan. Dimungkinkan untuk meningkatkan kekuatan komponen struktur bahkan setelah rusak parah akibat kondisi pembebanan. Dalam kasus komponen struktur beton bertulang yang rusak, hal ini pertama-tama memerlukan perbaikan komponen struktur dengan menghilangkan puing-puing yang lepas dan mengisi rongga dan retakan dengan mortar atau resin epoksi. Setelah komponen struktur diperbaiki, penguatan dapat dicapai melalui pelapisan tangan basah dari lembaran serat yang diresapi dengan resin epoksi, diaplikasikan pada permukaan komponen struktur yang dibersihkan dan disiapkan.

Dua teknik biasanya diadopsi untuk perkuatan balok, tergantung pada peningkatan kekuatan yang diinginkan: perkuatan lentur atau perkuatan geser. Dalam banyak kasus mungkin perlu untuk memberikan kedua peningkatan kekuatan. Untuk penguatan lentur balok, lembaran atau pelat FRP diterapkan pada muka tarik komponen struktur (muka bawah untuk komponen struktur yang ditopang sederhana dengan pembebanan atas atau pembebanan gravitasi). Serat tarik utama diorientasikan sejajar dengan sumbu longitudinal balok, mirip dengan tulangan baja lentur internalnya. Hal ini meningkatkan kekuatan balok dan kekakuannya (beban yang diperlukan untuk menyebabkan defleksi satuan), tetapi menurunkan kapasitas defleksi dan daktilitas.

Untuk perkuatan geser balok, FRP diterapkan pada badan (sisi) komponen struktur dengan serat yang berorientasi melintang terhadap sumbu longitudinal balok. Penahan gaya geser dicapai dengan cara yang sama seperti sengkang baja internal, dengan menjembatani retak geser yang terbentuk di bawah pembebanan yang diterapkan. FRP dapat diterapkan dalam beberapa konfigurasi, tergantung pada permukaan komponen struktur yang terbuka dan tingkat penguatan yang diinginkan, ini meliputi: pengikatan samping, pembungkus U (jaket U), dan pembungkus tertutup (pembungkus lengkap). Ikatan samping melibatkan penerapan FRP ke sisi balok saja. Ini memberikan paling sedikit penguatan geser karena kegagalan yang disebabkan oleh pelepasan ikatan dari permukaan beton di tepi bebas FRP. Untuk U-wrap, FRP diterapkan terus menerus dalam bentuk 'U' di sekitar sisi dan bawah (ketegangan) muka balok. Jika semua permukaan balok dapat diakses, penggunaan pembungkus tertutup diinginkan karena memberikan peningkatan kekuatan yang paling besar. Pembungkusan tertutup melibatkan penerapan FRP di sekeliling keseluruhan komponen struktur, sehingga tidak ada ujung bebas dan mode kegagalan tipikal adalah pecahnya serat. Untuk semua konfigurasi bungkus, FRP dapat diterapkan sepanjang komponen struktur sebagai lembaran kontinu atau sebagai strip diskrit, yang memiliki lebar dan jarak minimum yang telah ditentukan sebelumnya.

Pelat dapat diperkuat dengan menerapkan strip FRP di bagian bawah (ketegangan). Ini akan menghasilkan kinerja lentur yang lebih baik, karena ketahanan tarik pelat dilengkapi dengan kekuatan tarik FRP. Dalam hal balok dan pelat, efektivitas penguatan FRP tergantung pada kinerja resin yang dipilih untuk ikatan. Ini khususnya merupakan masalah untuk penguatan geser menggunakan ikatan samping atau pembungkus-U. Kolom biasanya dibungkus dengan FRP di sekelilingnya, seperti dengan pembungkus tertutup atau lengkap. Ini tidak hanya menghasilkan ketahanan geser yang lebih tinggi, tetapi lebih penting untuk desain kolom, ini menghasilkan peningkatan kuat tekan di bawah beban aksial. Pembungkus FRP bekerja dengan menahan ekspansi lateral kolom, yang dapat meningkatkan pengekangan dengan cara yang sama seperti yang dilakukan tulangan spiral untuk inti kolom.

Kelebihan dan Kekurangan FRP

FRP digunakan untuk mempertahankan kekuatan struktur yang mengalami kerusakan dan untuk menambah kekuatan struktur terutama pada bangunan yang mengalami perubahan fungsi. Kelebihan penggunaan FRP antara lain:

- Mempunyai kekuatan yang tinggi

- Ringan

- Tahan terhadap korosi

- Mudah dalam pemasangan (instalasi)

- Tidak memerlukan bekisting

- Memerlukan sedikit atau tanpa perancah

FRP memiliki kekurangan terutama harganya yang relatif mahal dan dapat mengalami kerusakan secara

mekanis (akibat benda tajam) .

Penelitian Terdahulu

Penelitian yang menggunakan FRP sebagai material perkuatan telah banyak dilakukan.

- Ireneus melakukan penelitian untuk mengetahui kekuatan lentur balok yang menggunakan Carbon Fiber Reinforced Polymer (CFRP) dan Glass Fiber Reinforced Polymer (GFRP) sebagai perkuatan eksternal. Hasil penelitian menunjukkan bahwa balok yang diperkuat CFRP mampu menambah kekuatan lentur sampai 65,93% sedangkan balok yang diperkuat dengan GFRP mampu menambah kekuatan kekuatan lentur hingga 43,96% (Ireneus Petrico G, 2012).

- Uji tarik CFRP sebagai altrenatif pengganti tulangan lentur yang dilakukan oleh Astawa dkk, yang mana benda uji CFRP berukuran panjang 250 mm, lebar 15 mm, tebal 1,2 mm diperoleh hasil bahwa kuat tarik leleh CFRP rata-rata mencapai 3000 MPa sedangkan kuat tarik besi beton polos hanya mencapai 300 MPa dan besi beton yang diprofilkan mencapai rata-rata 600 MPa, sehingga CFRP sangat layak sebagai alternatif tulangan (Astawa, Putra, 2015).

- Penelitian penggunaan tulangan FRP dilakukan oleh Seongeun dan Seunghun untuk mengetahui perilaku lentur beton yang menggunakan tulangan baja dan kombinasi tulangan baja dan FRP. Hasil pengujian menunjukkan bahwa benda uji balok yang menggunakan kombinasi tulangan baja dan FRP mempunyai kekuatan dua kali lebih besar dibandingkan balok yang hanya menggunakan tulangan baja namun besar lendutan yang terjadi sama (Kim & Kim, 2019).

- Pangestuti dan Handayani melakukan penelitian dengan menggunakan CFRP sebagai tulangan eksternal pada balok yang mana balok tersebut tidak diberikan tulangan internal (baja). Hasil penelitian menunjukkan bahwa penggunaan CFRP tanpa tulangan baja tidak efektif. Hal ini disebabkan karena regangan CFRP yang bekerja hanya sebesar 41% dari regangan maksimum. Kegagalan yang terjadi pada balok akibat debonding CFRP yang menyebabkan kinerja CFRP tidak efektif (Pangestuti & Handayani, 2009).

- Respati dan Achmad melakukan penelitian pengaruh arah serat CFRP terhadap kuat tekan beton. Dari hasil penelitian diketahui bahwa prosentase peningkatan kuat tekan silinder beton (fully jacketing) arah serat vertikal sebesar 21,52% dan arah serat horisontal sebesar 41,43% (Respati & Achmad, 2017).

- Penelitian yang dilakukan oleh Tarigan dkk tentang penggunaan CFRP dan GFRP untuk perbaikan (retfofit) dengan menggunakan benda uji silinder yang diuji pada umur 28 hari, memberikan hasil CFRP mampu menambah kuat tekan sebesar 26,89% dan GFRP menamabh kuat tekan sebesar 14,89% (Tarigan, Meka, & Nursyamsi, 2018).

- Agoes dkk melakukan penelitian retrofit kolom persegi dengan pengekangan eksternal menggunakan GFRP dan CFRP yang menerima beban siklik menggunakan kolom persegi ukuran 350x350 mm. Dari hasil pengujian, kolom retrofit GFRP 1 lapis memberikan peningkatan kekuatan Pmax sebesar 36,61% dan Mmax sebesar 33,77%. kolom retrofit CFRP 1 lapis memberikan peningkatan kekuatan Pmax sebesar 40,73% dan Mmax sebesar 42,89% (Agoes, Tavio, Achmad, Sulistiawan, 2013).

source:

https://media.neliti.com/media/publications/378758-fiber-reinforced-polymer-as-a-reinforcin-fbbc5142.pdf

https://en.wikipedia.org/wiki/Fibre-reinforced_plastic

Comments

Post a Comment