Wiremesh adalah rangkain besi yang biasa digunakan dalam konstruksi bangunan. Wiremesh terdiri dari baris paralel dan kolom kawat yang saling berpotongan satu sama lain. Wiremesh memiliki bentuk yang cukup unik. Oleh karena itu, wiremesh juga kerap disebut dengan nama anyaman besi. Istilah tersebut disematkan karena bentuk besi wiremesh tampak seperti pola jajaran genjang yang disambung menggunakan teknik las. Penggunaan besi wiremesh diyakni dapat menguatkan struktur bangunan. Oleh sebab itu, wajar bila besi wiremesh banyak digunakan untuk penguat atau tulang pada pengecoran jalan, lantai bangunan, dan dak rumah. Jenis wiremesh yang paling umum adalah welded wiremesh (wiremesh las) dan woven (wiremesh anyam). Meski pun begitu, hanya welded wiremesh yang banyak beredar di pasar Indonesia.

Fungsi Wiremesh

Besi wiremesh memiliki banyak fungsi dan kegunaan dalam konstruksi bangunan. Berikut beberapa di antaranya:

- Besi wiremesh dapat dimanfaatkan sebagai besi tulang saluran drainase maupun tutup busi beton atau beton pracetak lainnya.

- Wiremesh bisa digunakan sebagai penguat dak beton pada bangunan atau plat lantai.

- Besi wiremesh efektif digunakan pada bangunan bertingkat karena dapat menopang beban berat.

- Bahkan, besi wiremesh pun dapat digunakan pada plat beton yang berada di tanah. Pasalnya, besi ini dapat menahan beban dan berat di atasnya.

- Selain pada bangunan, wiremesh juga kerap digunakan untuk konstruksi jalan raya. Penggunaan wiremesh dapat membuat struktunya lebih kuah.

- Plat beton yang menggantung pun dapat dibuat dengan wiremesh. Umumnya, plat ini biasa dimanfaatkan pada konstruksi bangunan tertingkat atau saluran pembuangan air hujan.

Kelebihan Memakai Besi Wiremesh

Di bawah ini ada beberapa kelebihan atau keunggulan besi wiremesh untuk kontruksi bangunan, diantaranya:

- Penggunaan wiremesh dapat memmbuat proses pengerjaan pembesian tulangan beton menjadi lebih cepat, karena hanya perlu digelas saja. Tidak usah dirakit dari nol.

- Selain itu, wiremesh pun dapat meningkatkan kualitas dan ketepatan pada tulangan beton yang sedang dibuat.

- Bahkan, proses pengawasan dalam pengerjaan juga dapat dilakukan dengan mudah, karena tidak memerlukan perhatikan khusus.

- Besi wiremesh lebih praktis dan lebih mudah dikirim. Sebab, bentuknya sudah berupa gulugan. Berbeda dengan besi beton yang ukurannya sangat panjang.

- Dengan menggunakan wiremesh, pengeluaran untuk bahan konstruksi pun bisa lebih dihemat. Pasalnya, wiremesh dapat mengurangi berat dari besi tulangan pada beton yang harus digunakan.

Kekurangan Memakai Besi Wiremesh

Selain kelebihan, juga terdapat kekurangan dari penggunaan wiremesh, diantaranya:

- Transportasi - besi wiremesh perlu diangkut menggunakan sarana yang sesuai, apalagi untuk membuat plat lantai di atas. Tentu saja besi wiremesh akan jauh lebih berat dibanding dengan besi batangan yang bisa diangkut satu-satu.

- Kurang fleksibel - besi wiremesh sudah dicetak sedemikian rupa, sehingga untuk bentuk-bentuk lantai yang tidak biasa masih perlu dibuat tulangan beton secara manual.

- Suplier - kekuatan dan kualitas besi wiremesh sangat tergantung dengan suplier yang membuatnya serta bagaimana mereka menyimpannya agar besi wiremesh tidak berkarat.

Jenis Besi Wiremesh

Ada dua jenis besi wiremesh yang umum digunakan, antara lain:

- Wiremesh lembaran, berbentuk lembaran dengan ukuran standar sekitar 210×540 sentimeter.

- Wiremesh gulungan, dijual dalam bentuk gulungan dengan diameter 210 sentimeter.

Selain itu, jenis wiremesh juga dapat dibedakan berdasarkan material pembuatnya dan proses pembuatannya.

Berdasarkan material pembuatannya

Wiremesh terbuat dari logam yang terdiri dari baja karbon tinggi, baja karbon rendah, tembaga, alumunium dan nikel. Keuntungan menggunakan bahan baja karbon rendah yang memiliki kadar karbon 0.30% yaitu karena mudah dibentuk namun kekuatannya relatif rendah.

Sedangkan wiremesh yang terbuat dari baja karbon tinggi memiliki kadar karbon lebih dari 0.70% sehingga lebih kuat dan lebih keras dari baja karbon rendah dengan sifatnya yang tahan aus.

Selain terbuat dari kedua bahan tersebut, wiremesh yang terbuat dari campuran tembaga, alumunium dan nikel memungkinkan wiremesh terhindar dari karat, korosi dan lebih tahan lama. Wiremesh yang dibuat dengan besi yang sudah mendapat proses galvanis sehingga lebih tahan karat dan dianggap lebih kuat dibanding besi biasa

Wiremesh yang dibuat dengan besi yang sudah mendapat proses galvanis sehingga lebih tahan karat dan dianggap lebih kuat dibanding besi biasa

Berdasarkan proses pembuatannya

Berdasarkan proses pembuatannya dibagi menjadi welded wiremesh (wiremesh las) dan woven wiremesh (wiremesh anyam). Meski begitu, hanya welded wiremesh yang banyak beredar di pasar Indonesia.

Wiremesh las dibentuk dengan menggunakan mesin las bertegangan tinggi (electrical resistance). Baja tulangan yang telah disesuaikan diameter dan panjangnya akan diatur membentuk baris dan kolom yang saling berpotongan. Titik perpotongan itu akan di las sehingga akan menempel satu sama lain. Hal ini menyebabkan masing-masing kolom dan baris mencapai panjang dan lebar yang diinginkan.

Ada banyak metode pengelasan yang bisa digunakan dalam produk wiremesh. Hanya saja, sejauh ini, teknik pengelasan dengan electrical resistance dianggap sebagai teknik yang paling ekonomis. Setelah selesai di las, terbentuklah lembaran jejaring besi datar dan kaku.

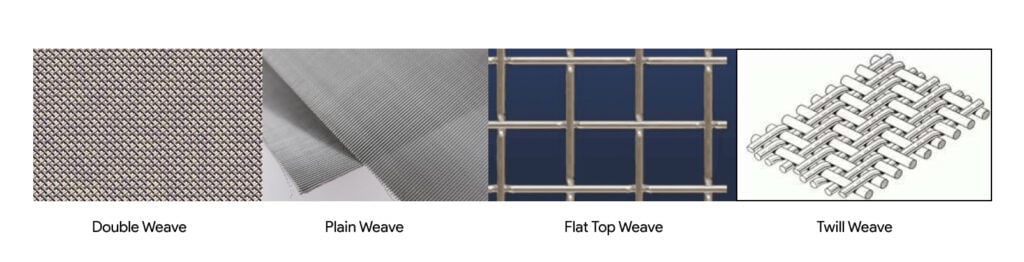

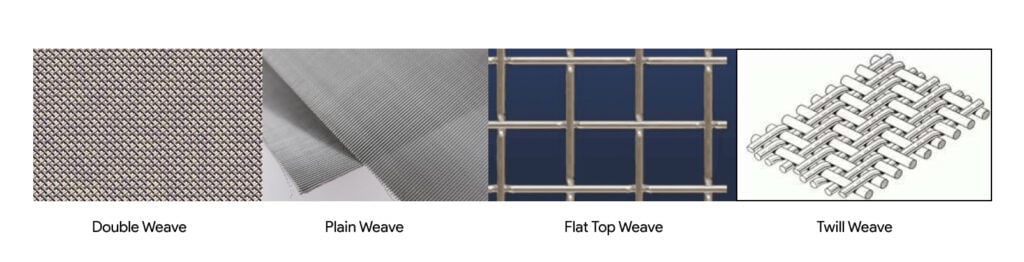

Woven wiremesh memiliki model anyaman yang berbeda-beda. Berdasarkan tipe anyamannya dapat dibedakan menjadi:

- Double Weave merupakan jenis anyaman berkerut yang mana anyamannya dibuat dobel sehingga memberikan ketahanan yang kuat. Biasa digunakan untuk pertambangan, perternakan dan lainnya.

- Plain Weave merupakan tenunan polos yang paling umum dari semua produk anyaman wiremesh yang berukuran 3 x 3 atau lebih halus dibuat dengan menggunakan pola tenunan polos.

- Twill Weave memiliki tipe anyaman yang mirip dengan Plain Weave Wiremesh dengan model anyaman zig-zag antara bagian atas dan bawah kawat sehingga menghasilkan anyaman yang kuat.

- Plain Dutch Weave merupakan jenis anyaman yang dibuat serapat mungkin sehingga hasil anyaman lebih padat. Biasa digunakan sebagai filter

- Flat Top Weave merupakan tipe anyaman yang kokoh dengan permukaan rata yang biasa digunakan sebagai salah satu elemen arsitektur.

Berdasarkan bentuknya

Bentuk besi wiremesh tidak selalu jaring-jaring dengan lubang persegi, ada juga jajaran genjang dan persegi panjang. Namun untuk tulangan beton yang digunakan biasanya adalah jenis wiremesh yang memiliki jarak yang sama (persegi) dan jarak ini juga harus sesuai dengan perhitungan struktur yang dilakukan.

Berdasarkan profil besi

Jika dilihat dari profil besi yang digunakan untuk membuat wiremesh, maka terdapat dua jenis wiremesh yaitu wiremesh besi polos dan wiremesh besi ulir.

- Wiremesh besi polos - dibuat menggunakan besi bulat biasa dan memiliki harga yang lebih murah.

- Wiremesh besi ulir - dibuat menggunakan besi ulir (guratan spiral) yang dipercaya lebih baik digunakan untuk tulangan beton karena ulir pada besi dapat membantu mencengkram beton lebih kuat sehingga kualitas beton lebih kokoh.

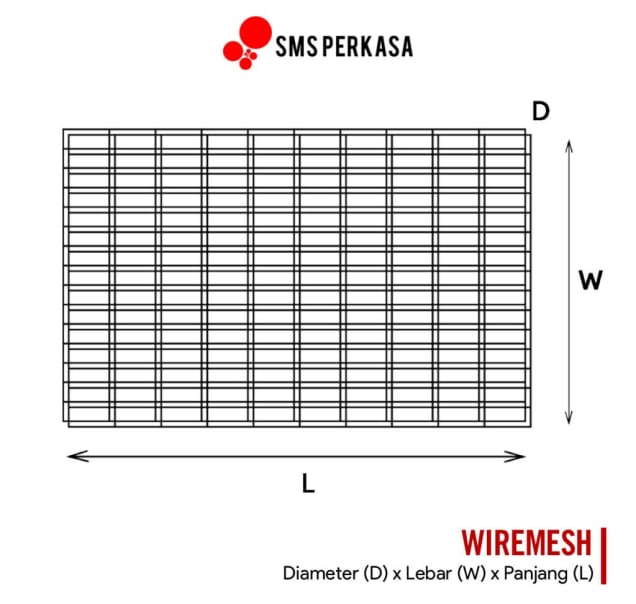

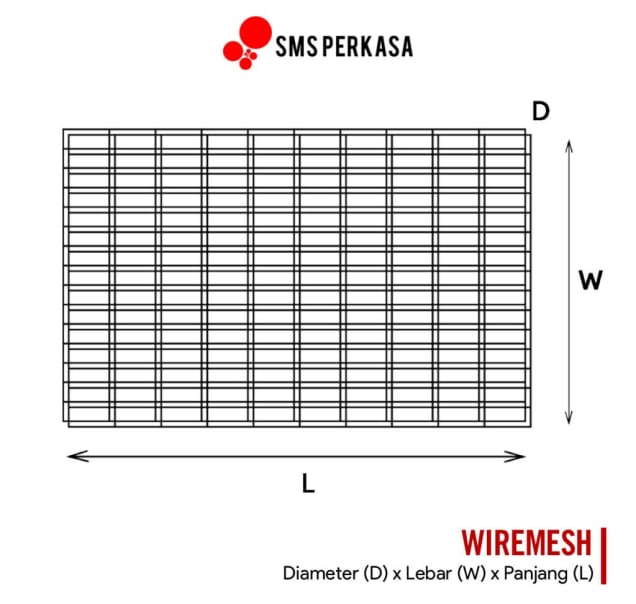

Ukuran Besi Wiremesh

Besi wiremesh yang dijual di pasaran umumnya memiliki diameter sebesar 4-12 milimeter. Namun biasanya dituliskan dan dibulatkan dalam bukuan 5-10 milimeter.

Satuan ukuran besi wiremesh umumnya dituliskan dengan huruf M. Sebagai contoh, bila menemukan wiremesh dengan kode M10, maka berarti besi tersebut memiliki diameter ukuran 10 milimeter.

Walau demikian, besi ini juga memiliki toleransi ukurannya. Biasanya, toleransi ukuran tersebut sekitar 0,3 milimeter, 0,5 milimeter, serta 0,7 milimeter. Jika membeli besi dengan spesifikasi M8 maka akan mendapatkan ukuran mulai dari 8,3 hingga 8,7 milimeter.

Jika diameter tulangan wiremesh bervariasi, dimensi jaring-jaring dalam wiremesh cenderung sama dan umumnya berukuran sebesar 15 cm x 15 cm.

Pemilihan dan penggunaannya tergantung dengan konstruksi yang dikerjakan. Untuk proyek bangunan sederhana, dapat memakai besi berdiameter kecil. Sementara, untuk proyek besar bisa gunakan besi yang ukurannya sesuai kebutuhan. Semakin besar diameter wiremesh, makin mahal pula harganya. Walau demikian besi anyam wiremesh yang cukup besar memiliki ketahanan yang jauh lebih kuat daripada lainnya.

Aplikasi Besi Wiremesh

Besi wiremesh berukuran besar umumnya dipakai dalam berbagai konstruksi, seperti:

- Pengerjaan atau proyek jembatan

- Proyek pembangunan jalan raya hingga jalan tol

- Pengerjaan trotoar atau jalur pejalan kaki lima

- Proyek jalan layang di area perkantoran.

- Landasan pesawat di bandara

- Pagar tanaman

- Pembuatan lantai beton pada bangunan

- Dinding penahan

- Saluran drainase beton

- Kanal dan kolam renang

- Terowongan

Berat Wiremesh

Berikut tabel untuk berat Wiremesh

|

Ukuran

|

Diameter (mm)

|

Lebar

(m)

|

Panjang

(m)

|

Berat per Lembar

(kg)

|

|

Wiremesh Ulir

M4 x 2.1M x 5.4M

|

4.00 mm

|

2.10 M

|

5.40 M

|

15.45 kg

|

|

Wiremesh Ulir M5 x 2.1M x 5.4M

|

5.00 mm

|

2.10 M

|

5.40 M

|

25.14 kg

|

|

Wiremesh Ulir M5 x 2.1M x 5.4M (5mm)

|

4.70-5.00 mm

|

2.10 M

|

5.40 M

|

21.33 kg

|

|

Wiremesh Ulir M5 x 2.1M x 5.4M (4.7mm)

|

4.50-4.70 mm

|

2.10 M

|

5.40 M

|

19.55 kg

|

|

Wiremesh Ulir M5 x 2.1M x 5.4M (4.5mm)

|

4.30-4.50 mm

|

2.10 M

|

5.40 M

|

17.85 kg

|

|

Wiremesh Ulir M6 x 2.1M x 5.4M (SNI-Sertif)

|

6.00 mm

|

2.10 M

|

5.40 M

|

34.76 kg

|

|

Wiremesh Ulir M6 x 2.1M x 5.4M (6mm)

|

5.70-6.00 mm

|

2.10 M

|

5.40 M

|

31.37 kg

|

|

Wiremesh Ulir M6 x 2.1M x 5.4M (5.7 mm)

|

5.50-5.70 mm

|

2.10 M

|

5.40 M

|

29.20 kg

|

|

Wiremesh Ulir M6 x 2.1M x 5.4M (5.5mm)

|

5.30-5.50 mm

|

2.10 M

|

5.40 M

|

27.12 kg

|

|

Wiremesh Ulir M7 x 2.1M x 5.M (SNI-Sertif)

|

7.00 mm

|

2.10 M

|

5.40 M

|

47.31 kg

|

|

Wiremesh Ulir M7 x 2.1M x 2.4M (7mm)

|

6.70-7.00 mm

|

2.10 M

|

5.40 M

|

43.34 kg

|

|

Wiremesh Ulir M7 (Ø 6.7 mm)

|

6.50-6.70 mm

|

2.10 M

|

5.40 M

|

40.79 kg

|

|

Wiremesh Ulir M7 x 2.1M x 2.4M (6.5mm)

|

6.30-6.50 mm

|

2.10 M

|

5.40 M

|

38.32 kg

|

|

Wiremesh Ulir M8 x 2.1M x 5.4M (SNI-Sertif)

|

8.00 mm

|

2.10 M

|

5.40 M

|

61.79 kg

|

|

Wiremesh Ulir M8 x 2.1M x 5.4M (8mm)

|

7.70-8.00 mm

|

2.10 M

|

5.40 M

|

57.24 kg

|

|

Wiremesh Ulir M8 x 2.1M x 5.4M (7.7mm)

|

7.50-7.70 mm

|

2.10 M

|

5.40 M

|

54.31 kg

|

|

Wiremesh Ulir M8 x 2.1M x 5.4M (7.5)

|

7.30-7.50 mm

|

2.10 M

|

5.40 M

|

51.45 kg

|

|

Wiremesh Ulir M9 x 2.1M x 5.4M (SNI- Sertif)

|

9.00 mm

|

2.10 M

|

5.40 M

|

78.21 kg

|

|

Wiremesh Ulir M9 x 2.1M x 5.4M (9mm)

|

8.70-9.00 mm

|

2.10 M

|

5.40 M

|

73.08 kg

|

|

Wiremesh Ulir M9 x 2.1M x 5.4M (8.7mm)

|

8.50-8.70 mm

|

2.10 M

|

5.40 M

|

69.76 kg

|

|

Wiremesh Ulir M9 x 2.1M x 5.4M (8.5mm)

|

8.30-8.50 mm

|

2.10 M

|

5.40 M

|

66.51 kg

|

|

Wiremesh Ulir M10 x 2.1M x 5.4M (SNI-Sertif)

|

10.00 mm

|

2.10 M

|

5.40 M

|

96.55 kg

|

|

Wiremesh Ulir M10 x 2.1M x 5.4M (10mm)

|

9.70-10.00 mm

|

2.10 M

|

5.40 M

|

90.84 kg

|

|

Wiremesh Ulir M10 x 2.1M x 5.4M (9.7mm)

|

9.50-9.70 mm

|

2.10 M

|

5.40 M

|

87.13 kg

|

|

Wiremesh Ulir M10 x 2.1M x 5.4M (9.5mm)

|

9.70-10.00 mm

|

2.10 M

|

5.40 M

|

83.50 kg

|

Spesifikasi Wiremesh dan Ragam Wiremesh

Wiremesh yang paling umum ditemui di pasaran adalah wiremesh las dan wiremesh anyam. Meski begitu, wiremesh sesungguhnya memiliki metode produksi dan material yang sangat beragam. Beberapa material yang seringkali digunakan dalam pembuatan wiremesh adalah baja karbon rendah, baja karbon tinggi, tembaga, aluminium, dan nikel.

Sedangkan dalam metode produksinya, wiremesh memiliki banyak spesifikasi jenis seperti berikut ini.

- Galvanis

- Berlapis PVC

- Wiremesh Stainless steel

- Wiremesh Anyam dobel

Sebenarnya, ada kerancuan istilah di pasar Indonesia mengenai produk besi ini. Sama halnya dengan bagaimana cara menyebut besi dan baja. Di pasar Indonesia, wiremesh merujuk pada lembaran anyaman baja berukuran 2.10 meter x 5.40 meter yang digunakan dalam proyek konstruksi dan infrastuktur. Sedangkan anyaman baja kecil-kecil yang biasanya dikemas dalam bentuk gulungan disebut sebagai kawat loket. Padahal jika mengamati istilah produk ini secara internasional, keduanya bisa disebut sebagai wiremesh. Jenis yang pertama disebut sebagai welded wiremesh, sedangkan yang kedua disebut sebagai woven wiremesh.

Memilih Besi Wiremesh

Berikut cara untuk memilih besi wiremesh:

1. Ketahui ukuran wiremesh yang dibutuhkan

Perhatikan ukuran diameter wiremesh dengan cermat agar tidak salah pilih.

2. Pilih wiremesh yang bersih dan tidak berkarat

Sekalipun kuat dan kokoh, tapi besi wiremesh juga rentan berkarat. Untuk itu, diperlukan kejelian saat memilihnya agar ketahanan wiremesh lebih bagus.

Sebisa mungkin pastikan seluruh bagian besi bersih dan tidak berkarat sama sekali. Jangan pilih besi wiremesh yang berkarat sekalipun ukurannya kecil. Sebab, lambat-laun kawat tersebut dapat menjalar ke seluruh bagian besi.

3. Pilih wiremesh yang dibuat dengan sistem las otomatis

Wiremesh yang bagus umumya dibuat dari sistem las otomatis. Sayangnya, kadang ada oknum nakal yang menjual wiremesh dengan las manual. Jika demikian, maka harus lebih cermat saat membeli besi wiremesh.

Untuk mengetahui perbedaan keduanya,harus diperiksa tampilan hasil lasnya. Wiremesh yang dilas secara manual biasanya terlihat berantakan. Selain itu, jarak antar anyamannya pun kurang teratur. Sementara, besi wiremesh yang menggunakan las otomatis cenderung terlihat bersih dan kokoh. Anyamannya pun tampak rapi dan teratur.

Pemasangan wiremesh

Pemasangan wiremesh untuk tulangan beton dapat dilakukan dengan cara mengikatnya menggunakan kawat sebelum pengecoran. Wiremesh juga dapat dilas dengan besi lainnya apabila diperlukan. Pemasangan besi wiremesh untuk tulangan plat lantai beton jauh lebih praktis dan lebih cepat dibanding dengan membuat tulangan secara manual dengan besi batangan. Oleh karena itu dalam proyek skala luas besi wiremesh sangat dibutuhkan.

source:

https://www.pinhome.id

Comments

Post a Comment