Perkerasan kaku atau rigid pavement sering digunakan pada jalan yang mempunyai beban lalu lintas besar dan LHR tinggi seperti jalan tol. Ada beberapa keistimewaan mengapa jalan tol menggunakan rigid pavement yaitu lebih awet dan biaya maintenance lebih rendah dibanding menggunakan flexible pavement. Namun secara kenyamanan, pengguna jalan mengaku lebih nyaman lewat di atas jalan aspal dibanding di atas jalan beton.

Struktur pada perkerasan jalan beton mempunyai spesifikasi khusus yang berbeda dengan spesifikasi perkerasan lentur karena susunan lapisan struktur juga berbeda.

Perbedaan yang esensi antara perkerasan kaku dan lentur adalah bagaimana distribusi beban disalurkan ke subgrade. Perkerasan kaku karena mempunyai kekakuan dan stiffnes, akan mendistribusikan beban pada daerah yang relatif luas pada subgrade, beton menanggung beban struktural.

Perkerasan lentur dibuat dgn material yang relatif kurang kaku, sehingga tidak menyebarkan beban sebaik pada beton, sehingga memerlukan tebal yang lebih besar untuk meneruskan beban ke subgrade.

Faktor yang dipertimbangkan dalam desain perkerasan adalah kekuatan struktur beton, dengan alasan ini variasi kecil pada subgrade mempunyai pengaruh yang kecil pada kapasitas perkerasan menanggung beban.

Perbedaan lain bahwa perkerasan beton menyediakan kemungkinan berbagai tektur, warna perkerasan, sehingga secara asitektur lebih baik. Pada perkerasan kaku dengan menggunakan plat beton, bagian yang sangat menentukan kekuatan struktur perkerasan untuk menahan beban lalu lintas tentu kekuatan dari beton yang digunakan. Tanah dasar hanya memberikan pengaruh sangat kecil sebagai penyumbang kekuatan daya pendukung struktural dari perkerasan kaku. Lapisan pondasi bawah bisa saja digunakan pada perkerasan jalan beton namun ini dimaksudkan hanya sebagai lantai kerja serta untuk drainase guna mencegah terjadinya pumping.

B. Kriteria Perkerasan Jalan

Desain perkerasan jalan yang baik harus memenuhi kriteria-kriteria sebagai berikut:

- Menjamin tercapainya tingkat layanan jalan sepanjang umur pelayanan jalan

- Merupakan life cycle cost yang minimum

- Mempertimbangkan kemudahan saat pelaksanaan dan pemeliharaan

- Menggunakan material yang efisien dan memanfaatkan material lokal semaksimum mungkin

- Mempertimbangkan faktor keselamatan pengguna jalan

- Mempertimbangkan kelestarian lingkungan

C. Kajian Literatur

Manual Perkerasan Jalan Tahun 2017 merupakan pelengkap pedoman desain perkerasan Pd T-01-2002-B, Pd T-14-2003, dan AASHTO 1993 dengan penajaman pada aspek-aspek sebagai berikut:

- Penentuan umur rencana

- Penerapan minimalisasi discounted lifecycle cost

- Pertimbangan kepraktisan pelaksanaan konstruksi

- Penggunaan material yang efisien

Pendekatan desain digunakan dalam melengkapi pedoman desain dalam hal-hal berikut:

- Umur rencana optimum berdasarkan analisis life cycle cost

- Koreksi faktor iklim

- Analisis beban sumbu

- Pengaruh temperatur

- Struktur perkerasan cement treated base

- Prosedur rinci desain fondasi jalan

- Pertimbangan desain drainase

- Persyaratan analisis lapisan untuk Pd T-01-2002-B

- Penerapan pendekatan mekanistik

- Katalog desain

D. Karakteristik Perkerasan Kaku

Tingkat kekakuan cukup tinggi dibandingkan dengan perkerasan aspal, yaitu 10 kali lipat (Ebeton semen = 40.000 MPa; Ebeton aspal = 4.000 MPa). Pelat beton dengan flexural strength 45 kg/cm2 (kira-kira ekivalen dengan beton mutu K-400) setebal 25 cm dapat menampung sekitar 8 juta ESAL (cukup tinggi). Tebal keseluruhan perkerasan jauh lebih tipis dari tebal keseluruhan perkerasan fleksibel/aspal (< 50%). Sudah dipergunakan di Indonesia sejak tahun 1985. Dengan demikian pengalaman sudah cukup banyak, khususnya jenis “tanpa tulangan dengan sambungan (jointed unreinforced concrete pavement)”.

E. Kelebihan dan Kekurangan Perkerasan Kaku

Kelebihan Perkerasan Kaku

- Life cycle cost lebih murah dari pada perkerasan aspal.

- Pemeliharaan mudah, bahan beton perkerasan tidak begitu terpengaruh oleh adanya genangan air (banjir) .

- Tidak terlalu peka terhadap efek overloading.

- Semen adalah material produksi dalam negeri sehingga tidak tergantung dari import.

- Keseluruhan tebal perkerasan jauh lebih kecil dari pada perkerasan aspal sehingga dari segi lingkungan / environment lebih menguntungkan.

- Permukaan riding comfort yang lebih jelek dari pada perkerasan aspal sehingga terasa melelahkan untuk perjalanan jauh.

- Warna permukaan menyilaukan di siang hari, dan marka jalan (putih/kuning) tidak kelihatan secara kontras.

- Perbaikan kerusakan seringkali merupakan secara keseluruhan konstruksi perkerasan sehingga mengganggu lalu lintas.

- Pelapisan ulang / overlay susah dilakukan.

- Tidak mudah diperbaiki.

- Perbaikan permukaan (polished) hanya bisa dilakukan dengan grinding machine atau pelapisan ulang dengan campuran aspal dengan biaya yang cukup mahal.

F. Prosedur Desain Rigid Pavement / Perkerasan Kaku

Prosedur desain perkerasan kaku ini dilaksanakan dengan merujuk ketentuan pada Manual Perkerasan Jalan Tahun 2017 adalah sebagai berikut:

- Umur rencana harus 40 tahun kecuali diperintahkan atau disetujui lain seperti uraian pada Bab 2 Umur Rencana pada Manual Perkerasan Jalan Tahun 2017.

- Tentukan kelompok sumbu kendaraan niaga desain yang lewat selama umur rencana seperti uraian pada Bab 4 dan Lampiran D pada Manual Perkerasan Jalan Tahun 2017.

- Tentukan stuktur pondasi jalan dari Bagan Desain 2 seperti uraian pada Bab 6 Manual Perkerasan Jalan Tahun 2017.

- Tentukan daya dukung efektif tanah dasar menggunakan solusi tanah normal atau tanah lunak seperti uraian pada Bab 6 Manual Perkerasan Jalan Tahun 2017.

- Tentukan struktur lapisan perkerasan sesuai Bagan Desain 4 atau 4A seperti uraian pada Bab 7 Manual Perkerasan Jalan Tahun 2017.

- Tentukan jenis sambungan (umumnya berupa sambungan dengan dowel) seperti uraian pada Bab 7 Manual Perkerasan Jalan Tahun 2017.

- Tentukan jenis bahu jalan (biasanya bahu beton) seperti uraian pada Lamp F Manual Perkerasan Jalan Tahun 2017.

- Tentukan detail desain yang meliputi dimensi pelat beton, penulangan pelat, posisi dowel & tie bar, ketentuan sambungan dan sebagainya. Sesuai uraian pada Pd T-14-2003.

- Tetapkan kebutuhan daya dukung tepi perkerasan seperti uraian pada Bab 8 Perkerasan Jalan Tahun 2017.

G. Penentuan Tebal Rigid Pavement / Perkerasan Kaku

Menurut manual perkerasan jalan, penentuan tebal perkerasan kaku dapat ditentukan sesuai tabel berikut:

H. Campuran Beton pada Rigid Pavement / Perkerasan Kaku

Pelaksanaan perkerasan kaku meliputi perancangan proporsi campuran dan penghamparan campuran beton. Campuran beton yang digunakan adalah beton dengan mutu kuat lentur fs 45 kg/cm2.

I. Pengujian Kuat Lentur Beton pada Rigid Pavement / Perkerasan Kaku

Dengan mengacu pada ASTM C-78 AASHTO T 97 atau SNI 4431-2011 maka pengujian kuat lentur beton adalah sebagai berikut:

ol = Kuat lentur benda uji

P = Beban

l = Jarak antara dua perletakan

b = Lebar tampang

h = Tinggi tampang

a = Jarak rata-rata patah dan tumpuan terdekat

- Gambar 1. Garis-garis perletakan dan pembebanan (SNI 4431, 2011)

- Gambar 2. Patah pada 1/3 bentang tengah (SNI 4431, 2011)

- Gambar 3. Patah di luar 1/3 bentang tengah dan garis patah pada < 5% dari panjang bentang (SNI 4431, 2011)

- Gambar 4. Patah di luar 1/3 bentang tengah dan garis patah pada > 5% dari panjang bentang (SNI 4431, 2011)

Jika patah yang terjadi di luar 1/3 bentang tengah dan jarak antara titik patah > 5%, dan hasil pengujian tidak dapat digunakan.

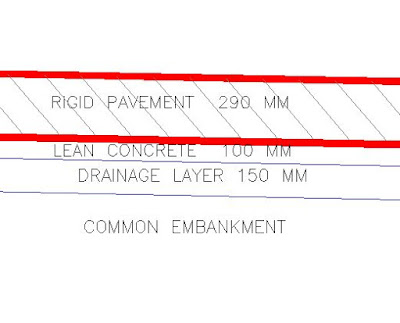

J. Lapisan Rigid Pavement

Pada contoh gambar diatas menggunakan timbunan tanah (common embankment) biasa karena memang elevasi rencana sangat tinggi. Tidak semua struktur jalan beton seperti itu. Namun pada umumnya lapisan struktur perkerasan kaku terdiri dari:

- Common Embankment

- Drainage Layer

- Lean Concrete

- Rigid Pavement.

a. Common Embankment

Tanah timbunan sangat diperlukan untuk mengejar elevasi rencana. Proses pemadatannya pun tidak sembarangan. Dibutuhkan beberapa trial pemadatan terlebih dahulu untuk mencapai nilai kepadatan (CBR) sesuai spesifikasi. Apabila trial sudah dilakukan dan sudah disetujui oleh konsultan, maka dilakukan metode pemadatan dengan menggunakan alat berat seperti vibro, seepfoot, dan dozer. Tiap proyek melakukan jumlah passing yang berbeda-beda tergantung dari hasil trial. Biasanya langkah pertama adalah tanah timbunan didump di lokasi, kemudian dozer meratakan tanah timbunan dengan ketebalan 50 cm. Setelah itu digilas menggunakan seepfoot roller untuk menghancurkan tanah berbentuk bebatuan besar. Terakhir digilas menggunakan vibro roller sambil diberi air agar hasil lebih padat.

Yang paling penting disini adalah material timbunan harus benar-benar berkualitas yang lulus uji lab pada saat pengambilan di quarry. Jangan sampai ada tanah lempung karena sifat dari tanah lempung susah dipadatkan walaupun digilas berulang-ulang. Biasanya pemadatan dilakukan tiap layer dengan ketebalan tanah gembur 50 cm dan dipadatkan menjadi 30 cm. Setelah satu layer tanah selesai dipadatkan kemudian diuji sandcone. Apabila hasil uji sandcone lebih dari 90% maka bisa dilanjutkan ke layer berikutnya. Pekerjaan timbunan ini harus benar-benar sesuai mutu dalam kontrak karena apabila terjadi suatu penurunan yang tidak seragam akan menyebabkan kerusakan badan jalan di kemudian hari.

b. Drainage Layer

Drainage layer adalah suatu layer atau lapisan di atasnya timbunan yang digunakan sebagai pengalir aliran air secara horizontal agar tidak merusak badan jalan. Pada pekerjaan jalan tol, drainage layer menggunakan material agregat A. Agregat A mempunyai spesifikasi tingkat kepadatan 100%. Sehingga hampir sama fungsinya pada lapis pondasi struktur perkerasan aspal.

Biasanya tebal drainage layer ini sekitar 15 cm padat. Sehingga penghamparan material sekitar 17 cm dan setelah dipadatkan menggunakan vibro roller menjadi 15 cm. Apabila pemadatan selesai maka dilanjut dengan uji sandcone (kepadatan). Minimal hasil uji harus 100%.

c. Lean Concrete

Lean concrete atau disebut LC ini adalah lantai kerja untuk pekerjaan rigid pavement. Sehingga lapisan ini bukan termasuk lapisan struktur. Namun wajib ada sebelum pekerjaan beton (rigid). Fungsinya hanya sebagai lantai kerja agar air semen tidak meresap ke dalam lapisan bawahnya. Tebal LC ini biasanya 10 cm. LC ini pada dasarnya terbuat dari beton dengan mutu K175. Proses pelaksanaannya cukup mudah. Beton dari truck mixer dituang kemudian diratakan menggunakan jidar oleh tukang. Tebal LC ini biasanya 10 cm. LC ini pada dasarnya terbuat dari beton dengan mutu K175. Proses pelaksanaannya cukup mudah. Beton dari truck mixer dituang kemudian diratakan menggunakan jidar oleh tukang.

Urutan pelaksanaan pekerjaan lean concrete sebagai berikut:

1. Pekerjaan Persiapan

Cek elevasi dasar LC kemudian memasang cetakan / bekisting samping untuk stop cor (tebal 10 cm), kemudian dilakukan pemasangan plastic sheet diatas agregat A sebelum dilakukan penuangan Lean Concrete. Bila diperlukan sambungan plastic sheet, maka harus dibuat overlaping sekurang kurangnya harus 300 mm.

2. Pekerjaan Pengecoran

Setelah cetakan samping untuk stop cor siap, truck mixer siap menuangkan Lean Concrete mutu kelas E, kemudian sambil diratakan hingga top elevasi LC. Toleransi LC terhadap elevasi rencana top LC adalah ±5 mm. Sambungan longitudinal harus berjarak sekurang kurangnya 20 cm dari sambungan longitudinal perkerasan beton yang dihampar diatasnya.

3. Pekerjaan Curing

Dilakukan pekerjaan perataan permukaan secara manual dengan alat bantu kerja. Kemudian seluruh permukaan disemprot air secara kontinyu, dan kondisi kelembaban dijaga agar tetap selama masa perawatan.

d. Beton Rigid Pavement / Perkerasan Kaku

Pekerjaan beton rigid pavement adalah pekerjaan yang berbobot besar dalam kontrak dan termasuk pekerjaan utama pada jalan tol. Beton yang digunakan menggunakan kelas mutu P dengan tebal 29 cm. Proses pengecoran beton rigid bisa menggunakan bantuan alat berat Wirgent dan GNZ. Kedua alat berat tersebut termasuk alat canggih khusus untuk menggelar dan memadatkan beton. Berikut mutu yang harus diikuti sesuai spesifikasi rigid pavement.

Beberapa faktor yang mempengaruhi kualitas perkerasan jalan beton ini adalah mutu beton dan pelaksanaan. Beton harus benar-benar terjaga mutunya sampai di lokasi pengecoran. Syarat slump yang digunakan adalah 4-6 cm. Apabila terlalu encer Wirgent atau GNZ tidak bisa menggelar dan memadatkan beton dengan baik sehingga kualitasnya pun berpengaruh. Metode pelaksanaan di lapangan juga akan berpengaruh terhadap hasil rigid pavement. Diperlukan tenaga kerja yang berpengalaman dan mengerti penggunaan alat wirgent dan GNZ.Urutan pelaksanaan penghamparan perkerasan kaku sebagai berikut:

1. Pemeriksaan persiapan dan pemeriksaan lapangan

Pemeriksaan lapangan meliputi kondisi daerah yang akan dihampar, kebersihan pengukuran elevasi dan pembuatan patok-patok. Peralatan Concrete Paver di setting sesuai lebar segmen perkerasan. Setelah cek elevasi dasar top LC, kemudian dilakukan pemasangan string line untuk sensor concrete paver dan pemasangan sling baja dengan control pengukuran. Jarak string line 1 meter dari lebar segmen perkerasan.

2. Pengesetan alat penghampar (concrete paver)

3. Pemasangan bond breaker

Dilakukan pemasangan micron plastic/plastik tipis tebal 125mm micron untuk memisahkan lantai kerja dan beton rigid. Plastik tersebut dipasang tepat di atas lean concrete (LC) yang berfungsi untuk mencegah kelekatan antara beton dengan LC dan proses shrinkage beton tidak terganggu lapisan dibawahnya. Bila diperlukan sambungan, maka harus dibuat overlapping sekurang-kurangnya harus 300 mm.

Note:

Bond Breaker adalah bahan atau material yang berguna untuk menghindari terjadinya kelekatan atau friksi antara lapisan pondasi bawah dengan pelat beton, friksi antara sealant dan sambungan sehingga dapat menerima beban secara merata yang dipikul oleh pelat untuk diteruskan ke pondasi bawah, dan beban yang diterima merata sampai pondasi bawah akan meminimalisir keretakan yang terjadi di pelat beton. Pada kasus lain, bond breaker digunakan apabila pada suatu jalan sudah terjadi keretakan, sebelum bertambah parah dilapisi oleh overlay baru dan bond breaker berfungsi sebagai pemisah antara overlay lama (eksisting) supaya tidak menjalar ke overlay baru. Bond breaker umumnya terbuat dari bahan plastik tipis. Pada pemasangan plastik harus dihindari adanya rongga udara dibawah plastik yang akan menyebabkan sambungan yang tidak merata.

4. Pemasangan pemicu retak

Pemicu retak adalah salah satu metode pengendalian retak yang dilaksanakan dengan tujuan untuk mengendalikan retak dengan membuat lajur perlemahan beton pada lokasi potongan sambungan beton (sawcut area) pada panel-panel beton rigid pavement. Pemicu retak terbuat dari bahan kayu berbentuk segi tiga dan diletakkan di bawah lokasi potongan sambungan susut (transversal dan longitudinal joint) (sawcut area).

5. Pemasangan dowel bar dan tie bar

Dowel adalah material penghubung antara 2 (dua) komponen struktur. Dowel berupa batang baja polos maupun profil, yang digunakan sebagai sarana penyambung / pengikat pada perkerasan jalan tipe rigid pavement.

Untuk fungsi dari dowel adalah sebagai berikut :

- Sebagai penyalur beban pada sambungan yang dipasang dengan separuh panjang terikat dan separuh panjang dilumasi atau dicat untuk memberi kebebasan bergeser.

- Untuk menguatkan konstruksi badan jalan.

- Untuk menghambat retakan yang terjadi di salah satu segmen agar tidak menjalar atau menerobos ke segmen selanjutnya.

Ketentuan dowel bar berikut:

- Berfungsi sebagai penahan sliding and load transfer

- Lokasi di tengah tebal pelat dan sejajar as jalan

- Lekat pada satu sisi beton dan tidak lekat pada sisi lainnya, biasanya diolesi grease dan dilapisi plastik pada satu sisinya.

- Berbentuk polos, berukuran (1/8h) dan dowel harus dipotong dengan gergaji agar rata dan dipasang lurus.

- Fungsi sebagai unsliding and rotation device

- Lokasi di tengah tebal pelat dan tegak lurus as jalan

- Lekat pada kedua sisi beton

- Berbentuk ulir

Note:

Agar dapat mencegah korosi, batang dowel yang baik dilapisi dengan stainless steel atau epoxy. batang dowel biasanya dimasukkan pada pertengahan slab mendalam dan dilapisi dengan zat yang mencegah dowel ini melekat ke PCC (pre-stressed cement concrete).

Keberadaan batang dowel menghentikan retakan yang muncul untuk menjalar ke area lain. Kemampuan ini muncul dari cara pemasangannya. Pada tiap segmen beton separuh panjang dowel akan dibuat mengunci sedangkan sebagiannya dibiarkan bebas bergeser – geser.

Pada separuh bagian yang tidak terikat tersebut permukaan besi dilumuri dengan pelumas. Oleh sebab itu pengerasan jalan dengan menggabungkan beberapa plat beton mampu menyesuaikan diri terhadap goncangan dari perpindahan beban kendaraan yang melintas.

Di samping itu sebagai media distribusi berat, besi dowel memiliki sambungan mekanis. Disinilah perpindahan beban berlangsung dengan sempurna sebab sambuangan mekanis tersebut menghubungkan slab tanpa memberi batasan gerakan terhadap sendi horizontal. Pergeseran berat melewati sambungan segmen beton pun jadi lebih efektif.

Penerapan dowel pada pengerasan jalan beton tidak memerlukan mesin khusus. Batangan besi ini dimasukan secara manual oleh para pekerja ke dalam sendi konstruksi. Bagian inilah yang sebelumnya dimaksud dengan sambungan. Istilah lain untuk bagian ini adalah constraction joint. Akan tetapi pemasangan dowel memerlukan perhitungan matematis tersendiri.

Langkah - langkah pemasangan dowel adalah sebagai berikut:

- Dilakukan fabrikasi tulangan dowel dan tie bar dilokasi dengan menggunakan bar bender dan bar cutter dengan resibon sesuai dengan ukuran dan spesifikasi yang disyaratkan dalam gambar rencana.

- Pemasangan dudukan dowel dari besi tulangan (biasanya) D12 mm dan perletakan dowel di atas dudukan dengan satu ujung terikat (dengan kawat bendrat), satu ujung bebas. Untuk menghindari terjadi geser saat pengecoran maka dudukan dowel dipasang angkur.

- Pemasangan dowel pada dudukan dengan jarak antar dowel harus dipastikan sesuai pada gambar rencana.

- Pengecatan anti karat pada ujung bebas (move), sedangkan pada ujung fix tidak dicat.e.

- Pemasangan tulangan tie bar dilakukan secara mekanis dengan alat concrete paver pada saat penghamparan dan pemadatan beton. Sambungan tie bar dipasang pada arah memanjang antar segmen dengan jarak antar tulangan 75 cm.

6. Pemeriksaan Slump Material Beton

Periksa slump material beton yang datang untuk mengetahui konsistensi beton dengan nilai slump maksimum 5 cm (sesuai dengan spesifikasi teknik dalam kontrak)

7. Pengecoran

Pengecoran Mekanis

Pengecoran Manual

Pengecoran perkerasan dapat dilaksanakan dengan cara mekanis dan manual. Pengecoran dilakukan dengan supply beton yang dilakukan secara berkesinambungan sebelum terjadi ikatan awal pada beton. Jangka waktu sejak beton dibuat sampai dihampar max 45 menit (beton normal) atau maksimal 5 meter panjang ke depan dari mesin concrete paver, agar yang di hampar masih dibawah durasi ikatan awal / menghindari terjadinya dumping. Beton yang digunakan yaitu beton mutu (disarankan) kelas P. Tinggi jatuh adukan beton disarankan 0,9 m – 1,5 m. Penghamparan, perataan serta pemadatan beton dilakukan dengan concrete paver. Kalibrasi alat harus dipastikan dan dilakukan control kecepatan penghamparan. Ketebalan perkerasan rigid (30 cm) dan elevasi top finish rencana harus sangat diperhatikan. Stop cor beton rigid harus diperhatikan dengan benar supaya tidak bergeser ataupun lepas.

8. Pembuatan grooving

Perataan secara manual dilakukan dibelakang mesin concrete paver kemudian dilakukan grooving permukaan beton / texturing. Dilakukan secara manual dengan menggunakan grooving tool pada arah melintang dengan jarak 1.5 cm, kedalaman alur sampai 4 mm.

Grooving adalah pekerjaan pembuatan alur pada permukaan beton, agar menjadi kasar. Syarat dimulainya pembuatan grooving adalah:

- Pada saat initial setting

- Tidak terjadi aggeragat terangkat karena beton yang terlalu lunak

- Tidak dilakukan pada saat beton agak kering

Alat yang digunakan untuk grooving salah satunya adalah dengan menggunakan sikat kawat, dilaksanakan pada arah melintang dengan lebar tidak kurang dari 45 cm.

9. Perawatan (curing) beton

Curring atau perawatan beton dilakukan setelah pekerjaan grooving selesai dikerjakan dengan curring compound, dilanjutkan dengan penutupan dan pembasahan, dengan tujuan untuk menahan penguapan yang terjadi dan agar tidak terjadi retak.

Curing beton awal dilakukan dengan curing compound pada permukaan beton. Kemudian curing kedua dilakukan dengan menggunakan geotekstil basah yang disiram selama 3 hari sekali selama 7 hari.

10. Pemotongan sambungan beton (sawcut)

Dilakukan cutting pada beton 12 jam setelah cor, dan tidak melebihi 18 jam dari pemadatan akhir dengan kedalaman 75 mm per jarak 5 meter. Setelah permukaan rigid dipotong menggunakan concrete cutter, celah hasil cutting diisi dengan joint sealant yang merupakan thermoplastic, untuk mencegah masuknya kotoran dan terjadinya pumping. Lubang harus bersih dan kering. Pekerjaan joint sealant pada sambungan dilakukan pada saat perkerasan beton memenuhi masa curing berumur kurang dari 1 minggu. Pada saat pembakaran sealant dipastikan temperatur penuangan sealant berada pada suhu 160°C – 170°C. Cara pelaksanaan joint sealatn adalah dengan membuat marking posisi dilatasi lalu dilakukan pemotongan rigid pavement sedalam 75mm dan terakhir pasang joint sealant.

Note:

Pada sambungan segmen yang menggunakan pemasangan joint filler. Pastikan kerataan di akhir segmen yang akan menggunakan sambungan tersebut, kemudian pasang premoulded joint filler pada posisi sesuai gambar rencana. Setelah joint filler terpasang dengan baik, pengecoran perkerasan dapat dilaksanakan.

Comments

Post a Comment