Beton merupakan salah satu bagian penting dalam suatu bangunan. Secara sederhana beton terdiri dari agregat kasar, halus, dan bahan pengikat berupa semen portland. Untuk menciptakan mutu beton yang bagus maka komposisi yang terkandung dalam beton itu sendiri harus optimal, salah satunya agregat halus atau yang sering disebut dengan pasir yang bagus. Salah satu faktor yang menurunkan kekuatan beton yaitu adanya lumpur dalam agregat halus. Kadar lumpur yang berlebih dalam agregat halus dapat menurunkan kekuatan beton. Sehingga mutu beton yang telah direncanakan akan tidak terpenuhi.

Oleh karena itu dibuatlah suatu kesepakatan persentase (%) maksimum kadar lumpur dalam suatu agregat halus, untuk menilai apakah agregat tersebut baik atau tidak untuk digunakan dalam campuran beton. Maka dilakukan pengujian kadar lumpur pada agregat halus sebelum digunakan. Adapun berdasarkan SK SNI S-04-1989-F Kadar lumpur pada agregat halus yaitu maksimum 5%.

Menurut standard SK SNI S-04-1998-F,1989, Agregat Halus untuk Bahan Bangunan (kecuali Agregat Khusus, misalnya Agregat Ringan dan sebagainya) sebaiknya dipilih yang memenuhi persyaratan sebagai berikut :

- Butir-butirnya tajam dan keras dengan Indeks Kekerasan ≤ 2,2.

- Kekal, tidak pecah atau hancur oleh pengaruh Cuaca (terik Matahari dan Hujan). Jika diuji dengan larutan Garam Natrium Sulfat bagian yang hancur maksimum 12%, dan jika diuji dengan Garam Magnesium Sulfat bagian yang hancur maksimum 10%.

- Tidak mengandung Lumpur lebih dari 5%, jika kandungan Lumpur pasir melebihi 5% maka pasir harus dicuci.

- Tidak mengandung Zat Organik yang terlalu banyak, yang dibuktikan dengan Percobaan Warna dengan menggunakan larutan NaOH 3%. Warna cairan diatas endapan pasir tidak boleh lebih gelap dari warna standar pembanding.

- Distribusi ukuran butiran pasir mempunyai Modulus Kehalusan antara 1,5 sampai 3,8 dengan variasi butiran sesuai Standar Gradasi pasir.

- Untuk beton dengan tingkat keawetan tinggi, Agregat Halus tidak boleh reaktif terhadap Alkali.

- Agregat Halus dari laut/pantai, penggunaannya harus dengan petunjuk lembaga pemeriksaan bahan-bahan yang diakui.

Agregat Halus

Agregat Halus merupakan bahan pengisi diantara agregat kasar sehingga menjadikan ikatan lebih kuat yang mempunyai Berat jenis 1400 kg/m. Agregat halus yang baik tidak mengandung lumpur lebih besar 5 % dari berat, tidak mengandung bahan organis lebih banyak, terdiri dari butiran yang tajam dan keras, dan bervariasi.

Berdasarkan SNI 03-6820-2002, agregat halus adalah agregat besar butir maksimum 4,76 mm berasal dari alam atau hasil alam, sedangkan agregat halus olahan adalah agregat halus yang dihasilkan dari pecahan dan pemisahan butiran dengan cara penyaringan atau cara lainnya dari batuan atau terak tanur tinggi.

Berdasarkan ASTM C33 agregat halus umumnya berupa pasir dengan partikel butir lebih kecil dari 5 mm atau lolos saringan No.4 dan tertahan pada saringan No.200.

Berikut batasan gradasi untuk agregat halus

Ukuran Saringan ASTM

|

Persentase berat yang lolos pada tiap saringan

|

9,5 mm

|

100

|

4,76 mm

|

95 – 100

|

2,36 mm

|

80 – 100

|

1,19 mm

|

50 – 85

|

0,595 mm

|

25 – 60

|

0,300 mm

|

10 – 30

|

0,150 mm

|

2 – 10

|

Cara Menguji Kadar Lumpur Pasir

Cara menguji kadar lumpur pasir ada 2, yaitu :

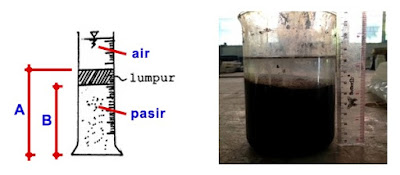

1. Pengujian berdasarkan Volume

a. Sediakan Pasir sebanyak kira-kira 250 ml, lalu masukkan ke dalam Gelas Ukur kapasitas 500 ml.

b. Masukkan Air Bersih ke dalam Gelas Ukur yang telah berisi Pasir tersebut, kira-kira sampai hampir penuh.

c. Lakukan pengadukan, dengan cara menutup Mulut Gelas Ukur dengan rapat, lalu bolak-balik Gelas Ukur tersebut berulang-ulang. Lakukan pengadukan selama mungkin agar semua Lumpur benar-benar terpisah dari semua Butiran Pasir.

d. Setelah selesai diaduk, letakkan Gelas Ukur tersebut di tempat yang aman, dan biarkan selama 24 jam.

e. Lalu lakukan Pengukuran nilai A dan B dengan menggunakan penggaris,

b. Masukkan Air Bersih ke dalam Gelas Ukur yang telah berisi Pasir tersebut, kira-kira sampai hampir penuh.

c. Lakukan pengadukan, dengan cara menutup Mulut Gelas Ukur dengan rapat, lalu bolak-balik Gelas Ukur tersebut berulang-ulang. Lakukan pengadukan selama mungkin agar semua Lumpur benar-benar terpisah dari semua Butiran Pasir.

d. Setelah selesai diaduk, letakkan Gelas Ukur tersebut di tempat yang aman, dan biarkan selama 24 jam.

e. Lalu lakukan Pengukuran nilai A dan B dengan menggunakan penggaris,

f. Setelah nilai A dan B diketahui, maka Nilai Persentase Kadar Lumpur Pasir tersebut dapat dihitung dengan Rumus dibawah ini :

Kadar Lumpur (%) = (A - B) / A x 100

g. Contoh:

Jika dari hasil Pengukuran diperoleh nilai A = 5,6 cm, dan nilai B = 5,4 cm, maka:

Kadar Lumpur (%) = (5,6 - 5,4) / 5,6 x 100

Kadar Lumpur (%) = 0,2 / 5,6 x 100

Kadar Lumpur (%) = 0,0357 x 100

Kadar Lumpur (%) = 3,57

h. Nilai Kadar Lumpur = 3,57 % ini lebih kecil dari standard SK SNI S-04-1998-F,1989 yaitu dibawah 5 %, artinya pasir yang diuji tersebut layak untuk langsung digunakan sebagai material bangunan tanpa harus dicuci terlebih dahulu.

Kadar Lumpur (%) = (A - B) / A x 100

g. Contoh:

Jika dari hasil Pengukuran diperoleh nilai A = 5,6 cm, dan nilai B = 5,4 cm, maka:

Kadar Lumpur (%) = (5,6 - 5,4) / 5,6 x 100

Kadar Lumpur (%) = 0,2 / 5,6 x 100

Kadar Lumpur (%) = 0,0357 x 100

Kadar Lumpur (%) = 3,57

h. Nilai Kadar Lumpur = 3,57 % ini lebih kecil dari standard SK SNI S-04-1998-F,1989 yaitu dibawah 5 %, artinya pasir yang diuji tersebut layak untuk langsung digunakan sebagai material bangunan tanpa harus dicuci terlebih dahulu.

2. Pengujian berdasarkan Berat

a. Sediakan pasir dan timbang sebanyak kira - kira 1000 gram, lalu masukkan pasir tersebut ke dalam oven pengering, dan keringkan pada temperatur 100'C (100 derajat Celcius) selama 24 jam. Tujuannya adalah menghilangkan kadar air yang berada pada pasir tersebut.

c. Setelah nilai A diproleh, lalu cuci bersih pasir tersebut, sampai semua lumpurnya hilang. Proses pencucian bisa menggunakan bantuan saringan no 200 (0.074mm) agar lumpur terbuang.

d. Setelah semua lumpurnya hilang, masukkan kembali pasir tersebut ke dalam oven pengering, dan keringkan pada temperatur 100'C (100 derajat Celcius) selama 24 jam lagi.

e. Setelah 24 jam dan pasir telah benar - benar kering (kadar airnya = 0), timbang pasir tersebut. Berat pasir kering ini = B (gram). Pasir ini kondisinya telah bersih dari lumpur.

f. Setelah nilai B diproleh, maka Nilai Persentase Kadar Lumpur pada Pasir tersebut dapat dihitung dengan rumus:

Kadar Lumpur (%) = (A - B) / A x 100

Bila kadar lumpur diatas 5%, maka pasir tersebut tidak layak digunakan sebagai bahan bangunan. Lumpur memiliki sifat daya scrap air yang tinggi sehingga air tidak cukup untuk melincirkan campuran agar mudah dikerjakan, akibatnya campuran beton menjadi lebih kental sehingga nilai slumpnya menjadi semakin rendah karena sulit untuk runtuh.

Pengaruh Lumpur pada Campuran Beton

Semakin besar persentase kandungan lumpur pada beton maka kuat desak betonnya semakin menurun. Penurunan kuat desak beton menjadi semakin signifikan pada kandungan lebih dari 5%. Hal mi terjadi karena lumpur menghalangi terjadinya lekatan yang kuat antara agregat dengan pasta semen sehingga kuat desak betonnya menjadi rendah. Dan lumpur juga berpengaruh pada tingkat pengerjaan, semakin banyak kandungan lumpurnya semakin sulit tingkat pengerjaannya. Hal mi terbukti pada campuran adukan beton dengan kandungan lumpur 12% dengan tingkat pengerjaan yang paling sulit. Sebaliknya tingkat pengerjaan paling mudah terjadi pada adukan dengan persentase kandungan lumpur 0%.

Comments

Post a Comment