Teknologi shotcrete biasanya digunakan pada dinding terowongan. Peralatannya dikenal dengan nama gun berisi adukan semen beton. Adukan semen kering biasa digunakan agar beton dapat menahan beban secara mandiri hingga penerapan pada bidang vertikal. Dalam mengimplementasikan metode ini shorcrete memiliki beberapa keunggulan. Beberapa diantaranya meliputi :

- Penyemprotan beton dapat mengisi setiap rongga pada permukaan meskipun permukaan tersebut tidak teratur atau rata

- Hasil pengikatan antara semprotan beton dengan permukaan dinding sangat baik

- Menghemat dana terutama bekisting dan pembesian konstruksi

- Penggunaan fleksibel dan mampu menjangkau pekerjaan yang sulit dilakukan

Teknik mix lebih dikenal dengan istilah gunite. Meskipun memiliki keunggulan, metode shotcrete memiliki beberapa kekurangan. Diantaranya meliputi, peralatan yang digunakan mahalrebound dan bahan material dianggap mubazir.

Hal ini dikarenakan saat dilakukan penyemprotan banyak bahan material yang dibuang. Selain itu, tenaga operator harus berpengalaman.

Peralatan untuk Shotcrete

Berikut adalah beberapa peralatan yang dibutuhkan untuk proses shotcrete, antara lain:

1. Pompa beton

Terdapat kotak air di pompa beton. Kotak ini harus selalu diisi dengan air bersih, karena berisi batang silinder, yang harus tetap dingin. Selain itu, kotak ini berguna untuk fungsi penting lainnya. Misalnya, jika ada sisa beton, hal ini menunjukkan bahwa piston silinder beton bocor dan perlu diganti. Namun, jika hanya terlihat oli, itu berarti kebocoran berasal dari silinder hidrolik. Oleh karena itu, perlunya menjaga kotak air tetap bersih. Cara ini dapat memberi tahu jika timbul masalah di silinder pompa.

Untuk mengisi kotak air, sederhananya dengan menggunakan selang. Dalam situasi yang sangat dingin, antibeku mungkin perlu ditambahkan ke dalam air.

2. Sistem pelumasan

Sistem ini bertanggung jawab untuk memastikan bahwa pompa dan lengan penyemprot dilumasi dengan benar. Terlepas dari apakah pompa menawarkan sistem pelumasan otomatis atau manual, pengguna harus memastikan bahwa semua dot telah dilumasi. Karena untuk diketahui, pompa yang dilumasi dengan baik sangat penting untuk berfungsinya sistem pemompaan.

Untuk lengan penyemprot, mungkin dilumasi secara manual atau otomatis, tergantung pada peralatan yang digunakan. Gerakan ini akan memperpanjang umur lengan penyemprot serta memungkinkan gerakan yang lebih halus.

3. Pengendali jarak jauh

Peralatan mekanis tanpa remote control yang berfungsi dengan baik menyisakan banyak hal yang diinginkan. Dengan pemeriksaan ini, pengguna harus keluar untuk memastikan bahwa berbagai fungsi remote (radio/kabel) aktif dan berjalan.

4. Hopper

Yang penting di sini adalah memastikan bahwa grill dan hopper bersih, tidak lupa vibrator berfungsi dengan baik, karena yang terakhir memungkinkan beton mengalir saat dituangkan. Hal yang sama pentingnya adalah menjaga kebersihan hopper, mengingat bahwa, ketika sisa-sisa beton menempel pada tabung S dan pelat keausan, mesin dapat menjadi korban keausan dini. Sesuatu yang harus dihindari dengan cara apa pun.

5. Sistem udara dan aditif

Dengan pemeriksaan ini, pengguna harus memastikan bahwa lubang diffuser, nosel, dan saluran udara dan akselerator bebas dari penghalang, karena ini berdampak negatif pada kualitas beton. Pembersihan menyeluruh peralatan shotcrete mekanis sangat penting setelah setiap semprotan, untuk memastikan berfungsi dengan baik.

6. Pipa dan selang pengiriman

Sebelum pekerjaan penyemprotan, sirkuit beton harus dilumasi, yang terdiri dari pipa dan selang pengiriman. Jika proses pelumasan ini diabaikan, pipa dan selang akhirnya menyerap sebagian dari nat saat beton melewatinya, yang dapat mengubah kualitas campuran dan menghasilkan penyumbatan. Semakin panjang pipa dan selang pengiriman, semakin besar kebutuhan untuk pelumasan.

Syarat Membuat Adukan untuk Metode Shotcrete

Pembuatan adukan untuk metode shotcrete memiliki dua persyaratan. Syarat tersebut meliputi, shootability dan pumpability. Berikut ini penjelasan mengenai kedua syarat tersebut :

Syarat pumpability

Pumpability merupakan kemampuan adukan memiliki sifat mengalir seperti cairan. Hal ini memudahkan adukan untuk dipompa. Syarat ini dapat dipenuhi dengan pengadukan dengan tingkat kekentalan rendah agar dapat memiliki kemampuan mengalir yang baik.

Syarat shootability

Shootability merupakan kemampuan adukan ditembakkan pada lapisan permukaan dengan tingkat ketebalan yang sudah ditentukan. Adukan yang digunakan memiliki syarat kekentalan tinggi, menempel kuat dan tidak mudah terkelupas.

Mutu Adukan Shortcrete

Pembuatan dinding dengan memperhatikan kedua syarat di atas dapat menghasilkan mutu dinding berkualitas baik. Tingkat ketahanan dan kualitas pada shotcrete memiliki dua faktor kepadatan tembok dan kadar semen. Kuantitas semen yang digunakan harus sesuai dengan standar pumpability dan shootability. Kadar semen yang diperlukan memiliki ukuran 350-410 kilogram per meter kubik.

Perlu diperhatikan bahwa kepadatan pada dinding sangat dipengaruhi oleh kadar udara saat dilakukan penembakan adukan. Penurunan kekuatan pada beton sebanding dengan peningkatan kadar udara. Kisaran nilai berkisar 5% akan menurunkan kuat tekannya di tiap 1% udara yang terkandung pada adukan. Shotcrete juga diperkuat dengan memanfaatkan wiremesh. Ukuran jaring dan agregat harus sesuai untuk membuat adukan shotcrete.

Yang harus diperhatikan dalam proses shotcreting

Prasyarat terpenting untuk mendapatkan hasil yang optimal dalam penyemprotan beton adalah desain campuran yang benar. Komponen shotcrete (agregat, semen, air, bahan halus, bahan tambahan kimia dan serat) membentuk sistem kompleks yang menentukan kualitas hasil akhir.

Aspek kunci lainnya adalah teknik aplikasi yang benar, yang sangat penting untuk memastikan adhesi shotcrete ke permukaan dan meminimalkan rebound. Kepatuhan terhadap aturan berikut membantu mencapai hasil terbaik dan keselamatan operator yang maksimal.

1. Bersihkan permukaan sebelum disemprotkan

Untuk mempersiapkan substrat dalam aplikasi bawah tanah, langkah pertama adalah mengevaluasi risiko jatuhnya batu dan material lepas. Semua material lepas dan kotoran harus dihilangkan, dan substrat harus dibersihkan dari debu, menggunakan air, udara, atau kombinasi keduanya. Bersihkan substrat dengan air bertekanan tinggi

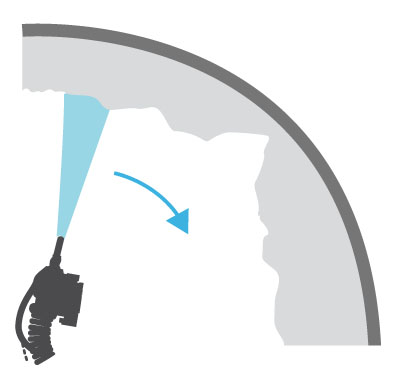

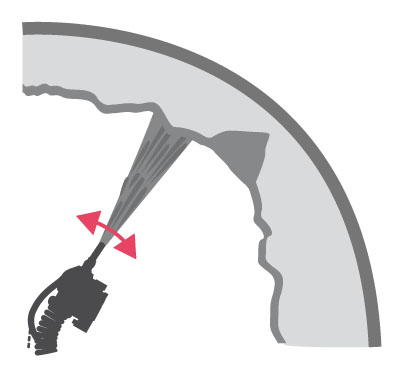

2. Pertahankan jarak 1 hingga 2 m antara nosel dan substrat

Gaya tumbukan yang menjamin adhesi shotcrete ke permukaan ditentukan oleh jarak antara nosel dan substrat. Jarak yang terlalu pendek menghasilkan jumlah pantulan yang tinggi. Dengan jarak yang terlalu jauh, gaya tumbukan terlalu lemah untuk memberikan adhesi dan pemadatan yang tepat dari shotcrete.

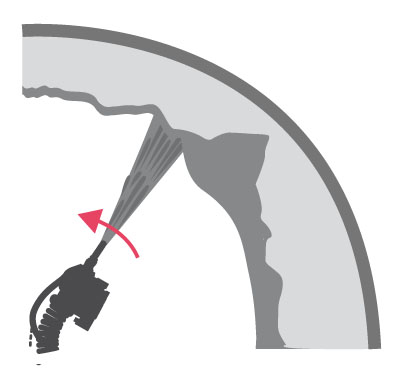

3. Tempatkan nosel pada sudut 90° ke substrat

Sudut antara nozzle dan substrat mempengaruhi pemadatan yang benar dari shotcrete dan jumlah rebound. Selain itu, penyemprotan harus dilakukan dengan gerakan melingkar secara merata di seluruh permukaan untuk mendapatkan hasil yang homogen. Gunakan manipulasi nozzle yang benar, dengan memperhatikan sudut dan jarak

4. Isi lubang dan retakan

Sebelum menerapkan lapisan pertama, perlu untuk meratakan substrat dengan mengisi lubang dan retakan di medan.

5. Aplikasi berlapis-lapis

Lapisan shotcrete pertama sebagai penopang dan jembatan perekat

Lapisan harus diterapkan mulai dari bagian bawah permukaan terus ke atas. Lapisan pertama berfungsi sebagai pendukung penggalian dan sebagai jembatan perekat untuk lapisan berikutnya. Jumlah dan ketebalan lapisan yang tersisa tergantung pada persyaratan lokasi kerja dan homogenitas hasil akhir yang diinginkan.

Jumlah dan ketebalan lapisan sesuai dengan spesifikasi lokasi kerja

6. Bersihkan permukaan setelah jeda yang lebih lama di antara penerapan lapisan

Jika terlalu banyak waktu antara penerapan satu lapisan dan lapisan lainnya berlalu, dianjurkan untuk membersihkan permukaan dengan air, udara atau keduanya, untuk menghilangkan debu dan untuk memfasilitasi adhesi ke permukaan.

7. Bersihkan mesin penyemprot beton segera setelah aplikasi

Bagian penting dari perawatan dan pembersihan peralatan yang benar adalah mencegah akumulasi material di selang, nosel, pompa beton, dan pompa aditif untuk menghindari peningkatan diskontinuitas aliran dan menjamin kelancaran operasi. Aplikasi hanya dapat dimulai lagi dengan peralatan yang dibersihkan dengan benar.

8. Hidrasi permukaan

Jagalah kelembaban permukaan setidaknya selama 7 hari setelah aplikasi, untuk mencegah hilangnya kuat tekan dan munculnya retakan yang disebabkan oleh pengerasan cepat beton yang disemprotkan. Perawatan tersebut dapat dilakukan setelah melakukan peletakan 1 jam setelahnya. Proses ini disebut curing.

Metode termasuk percikan atau penyemprotan air di atas permukaan, penggunaan kertas atau plastik penutup dan lembaran atau menambahkan aditif khusus untuk campuran beton. Apabila suhu mencapai 27 derajat celcius maka perlu dilakukan pemeliharaan kelembapan segera.

9. Pelatihan operator berkelanjutan

Operator akan mencapai hasil terbaik dari aplikasi jika tetap up to date tentang semua rincian tentang shotcrete: penggunaan peralatan penyemprotan beton yang efisien, campuran shotcrete yang benar (komposisi, persiapan dan aplikasi) dan teknik penyemprotan.

Beberapa Kesalahan Selama Proses Shotcreting

Berikut beberapa kesalahan yang terkadang dilakukan selama proses shotcreting, antara lain:

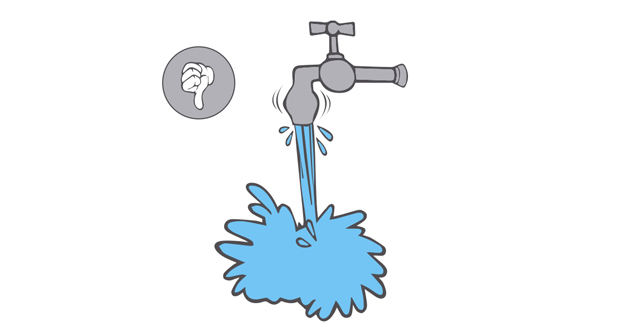

1. Menambahkan air secara berlebihan

Ketika hubungan rasio air - semen diubah, kualitas beton terganggu, yang mengakibatkan penurunan kekuatan tekan dan daya tahan. Bila beton dikirim dengan slump yang salah, bisa jadi karena pergerakan selama transportasi, atau desain campuran yang salah. Hal penting yang harus dipahami di sini adalah bahwa menambahkan air bukanlah cara yang tepat, karena ini akan mengubah rasio air-semen, dan bukan dengan cara yang baik.

2. Memberi dosis akselerator tak terkendali

Aditif memainkan peran penting dalam mempengaruhi sifat beton yang menjadikannya sebagai bahan yang paling banyak digunakan. Sementara aditif biasanya ditambahkan selama proses pencampuran, akselerator, sebaliknya, terintegrasi segera sebelum penyemprotan. Namun bila gagal mengikuti panduan yang direkomendasikan untuk dosis aditif, maka ketahanan akhir beton berubah, menghasilkan lapisan yang tidak cukup menempel ke permukaan. Penggunaan akselerator yang tidak diinformasikan menghasilkan biaya yang tidak perlu, karena akselerator merupakan satu-satunya elemen paling mahal yang dikonsumsi oleh mesin selama proses shotcreting.

3. Lupa membersihkan permukaan

Permukaan yang bersih sangat penting untuk memastikan aplikasi shotcrete yang optimal, karena selain membantu menghilangkan residu, yang akan meningkatkan kapasitas shotcrete untuk menempel pada permukaan, juga menghilangkan material lepas, sehingga pekerjaan pendukung yang dilakukan adalah pada struktur yang stabil (prinsip hydroscaling).

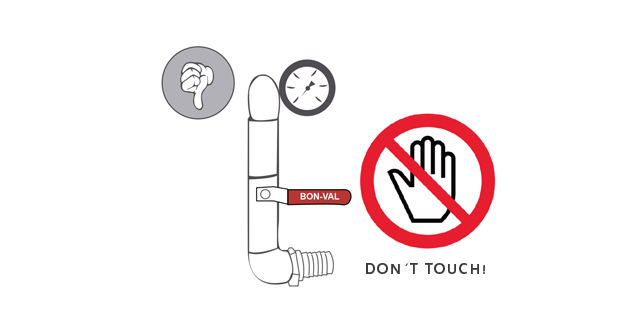

4. Berpikir bahwa Anda membutuhkan tekanan tambahan

Banyak yang mematikan katup kolektor untuk mendapatkan laju aliran dan tekanan kompresor pada tingkat yang dianggap memadai untuk pekerjaan itu meskipun mesin telah dipasang pengukur tekanan.

Pada kenyataannya kompresor datang dengan laju aliran tetap dan bukan laju aliran variabel, yang berarti bahwa semua yang dicapai dengan menutup katup adalah bahwa kompresor bekerja kurang efisien dan dengan beban yang lebih besar. Untuk diingat jangan menyentuh katupnya.

5. Berpikir bahwa kompresor tidak menyediakan energi kinetik yang cukup

Berpikir bahwa kompresor tidak cukup kuat untuk melakukan pekerjaan penyemprotan dan dengan menggantinya dengan yang lebih besar justru dapat mendatangkan masalah.

Salah satu masalah utama yang timbul dari sakelar ini adalah peningkatan rebound. Dengan menyemprotkan beton dengan kecepatan lebih besar dari yang dibutuhkan, rebound pasti akan terjadi.

Saat ini peralatan penyemprotan beton dirancang untuk memperhitungkan energi kinetik. Kompresor itu sendiri dilengkapi dengan laju aliran yang telah ditentukan sementara alat berat dilengkapi dengan nosel yang tepat untuk pekerjaan itu. Jika penyemprotan dilakukan pada jarak yang benar, tidak ada alasan pekerjaan shotcrete mengecewakan.

source:

https://bestsupportunderground.com

Comments

Post a Comment