Laminated veneer lumber (LVL) adalah kayu rekayasa berkekuatan tinggi yang dibentuk dengan merekatkan beberapa veneer kayu tipis lapis demi lapis menggunakan perekat. LVL dikembangkan untuk menggunakan spesies baru dan pohon yang lebih kecil yang tidak dapat digunakan untuk membuat kayu gergajian yang padat.

LVL adalah bahan bangunan yang hemat biaya dan berkelanjutan yang memberikan kekuatan dan keandalan struktural tinggi saat digunakan dalam aplikasi struktural. LVL merupakan panel kayu dengan total ketebalan lembaran kayu dengan serat yang berpotongan tidak melebihi 20 persen dari ketebalan produk dan komposisi lembaran tidak lebih dari 30% (Japanese MAFF, Japan Agricultural Standard for LVL & SLVL, 2008).

Sejarah Laminated Veneer Lumber (LVL)

Produksi LVL dimulai pada tahun 1941. Itu dibangun menjadi bagian-bagian pesawat dan dibuat dari veneer pohon cemara Sitka setebal 3,6 mm. Karena permintaan yang besar untuk LVL, Laboratorium Hasil Hutan USDA melakukan banyak penelitian terkait dengan peningkatan sifat kekuatannya. Douglas fir adalah bahan baku yang paling umum digunakan untuk pembuatan LVL, selain Yellow poplar, Southern pine dan kayu lunak lainnya di Amerika Serikat. Pinus Radiata dan kayu karet masing-masing banyak digunakan di Selandia Baru dan negara-negara Asia Tenggara.

Fitur Laminated Veneer Lumber (LVL)

Berikut beberapa ciri - ciri yang dimiliki oleh LVL:

- LVL termasuk dalam kategori kayu komposit struktural (SCL) dan terbuat dari veneer, untaian, atau serpihan kayu kering dan bertingkat.

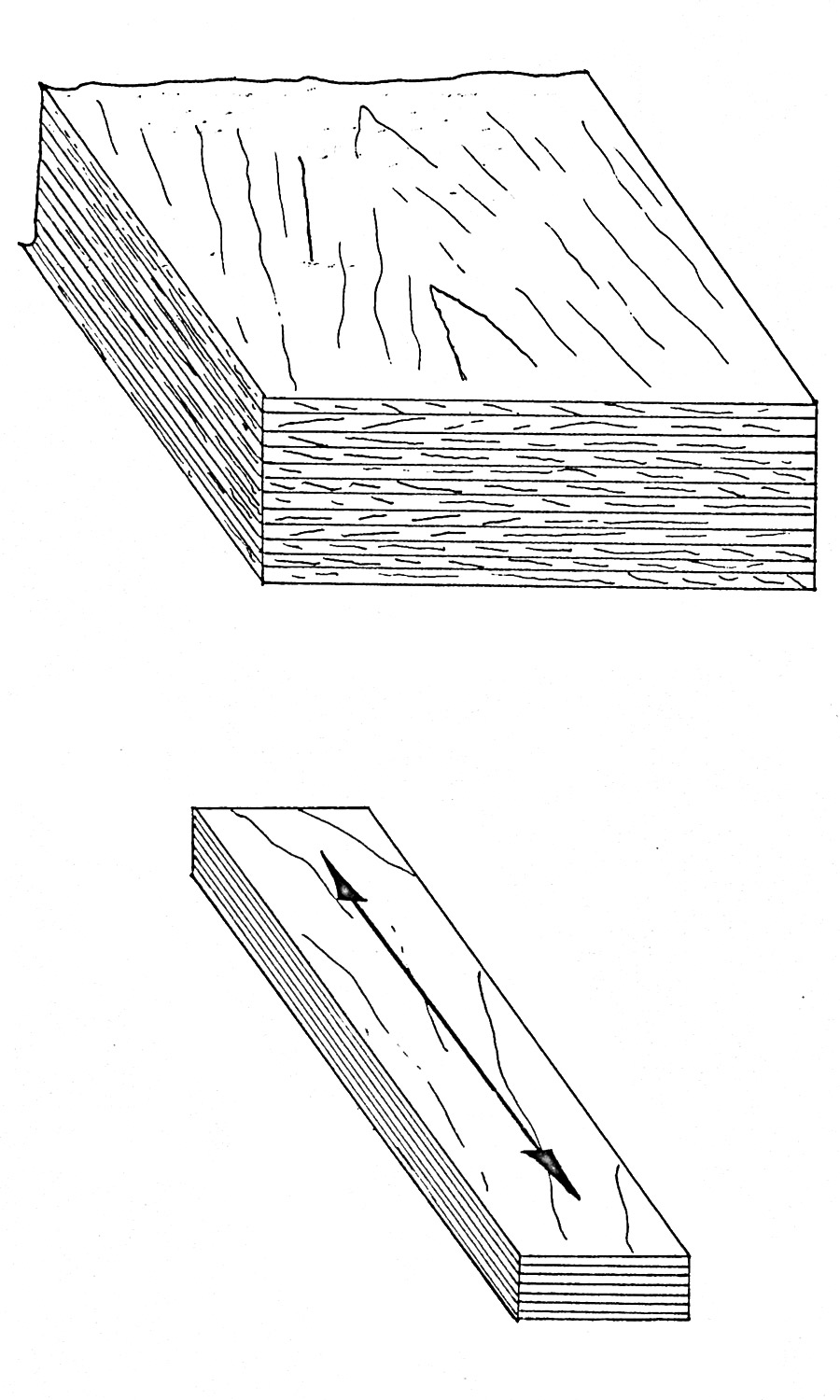

- Veneer dilapisi dan diikat bersama dengan perekat tahan lembab. Veneer ditumpuk dalam arah yang sama, yaitu, serat kayu tegak lurus dengan panjang billet (billet adalah papan lengkap yang dibentuk dengan menumpuknya).

- Veneer yang digunakan untuk pembuatan LVL memiliki ketebalan kurang dari 3 mm dan diproduksi menggunakan teknik rotary peeling. Veneer ini dirawat dengan baik, dipindai untu dicari cacatnya, dianalisis kadar airnya, dan dipotong menggunakan pemotong rotari dengan lebar yang sama dengan 1,4 m untuk produksi LVL.

- LVL rentan terhadap pembusukan saat terkena kadar air yang tinggi atau saat digunakan di area yang tidak berventilasi. Oleh karena itu, LVL harus diperlakukan dengan pengawet untuk melindungi dari pembusukan atau kutu untuk aplikasi tersebut.

- LVL dapat digergaji, dipaku, dan dibor menggunakan alat biasa. Lubang juga dapat dibuat pada anggota ini untuk pemasangan layanan.

- Lembaran atau billet LVL diproduksi dengan ketebalan 35 hingga 63 mm dan panjang hingga 12 m.

- Ketahanan api LVL mirip dengan kayu solid, dengan laju arang yang lambat dan dapat diprediksi. Tarifnya bervariasi berdasarkan jenis kayu yang digunakan dan ukuran anggota.

- Karena veneer di LVL berorientasi pada arah yang sama, veneer sangat cocok untuk konstruksi balok. Panjang, kedalaman, dan kekuatan balok LVL secara efektif membawa beban pada bentang yang panjang.

Jenis LVL

Banyak jenis panel veneer yang diproduksi di seluruh dunia dan banyak standar yang ditetapkan untuk memastikan kualitas panel. Pemerintah Jepang membagi kayu lapis menjadi tiga jenis menurut tujuan penggunaan panel, yaitu:

- Tipe I, terutama untuk tujuan penggunaan di tempat dimana kondisi lembab sebentar-sebentar terjadi.

- Tipe II, terutama untuk tujuan penggunaan di tempat dimana kondisi lembab kadang-kadang terjadi.

- Tipe khusus, jenis kayu lapis untuk tujuan tertentu yang digunakan di luar ruangan atau digunakan di tempat di mana kondisi lembab terjadi setiap saat.

Menurut definisi di atas, kualitas ikatan kayu lapis harus:

Tipe Khusus> Tipe I> Tipe II

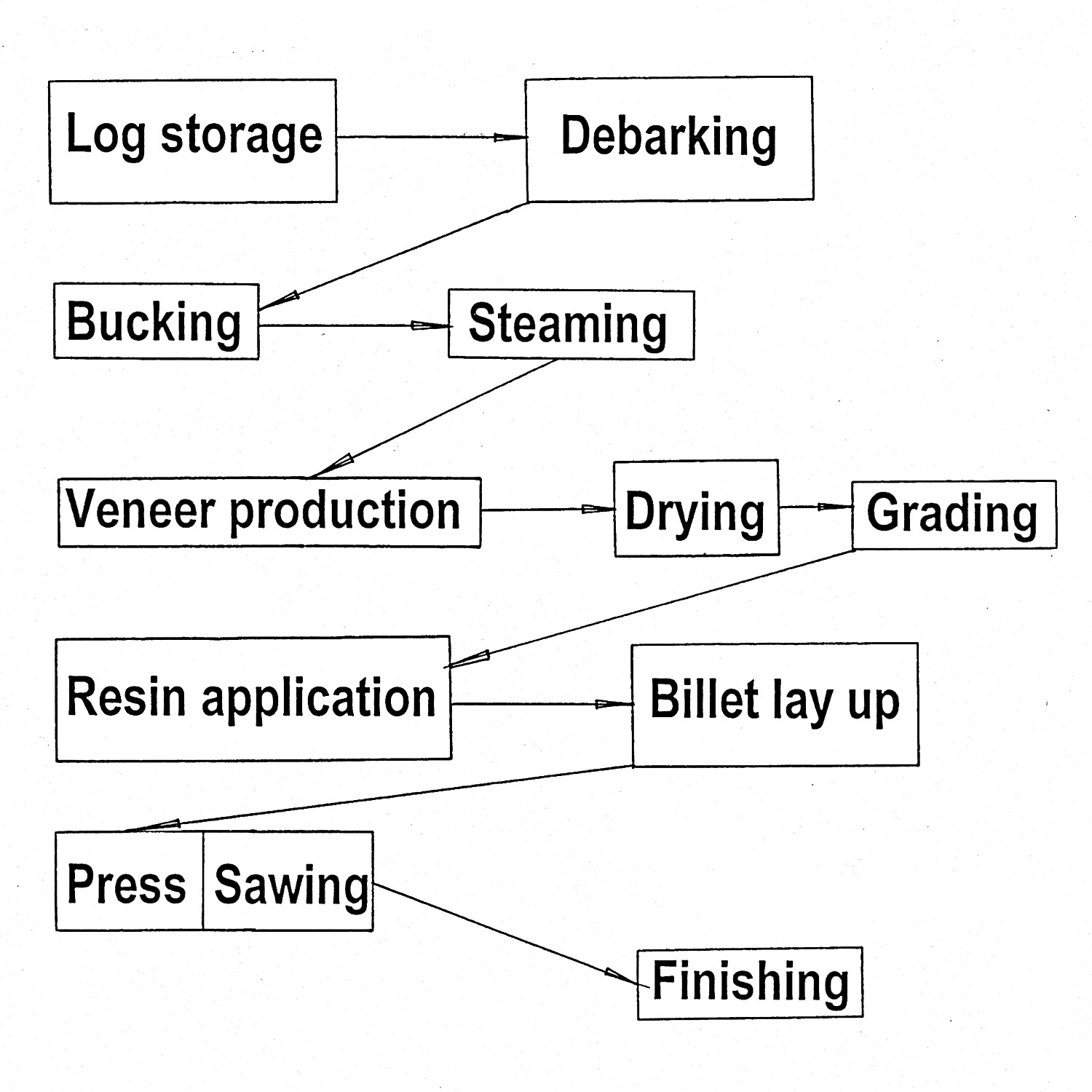

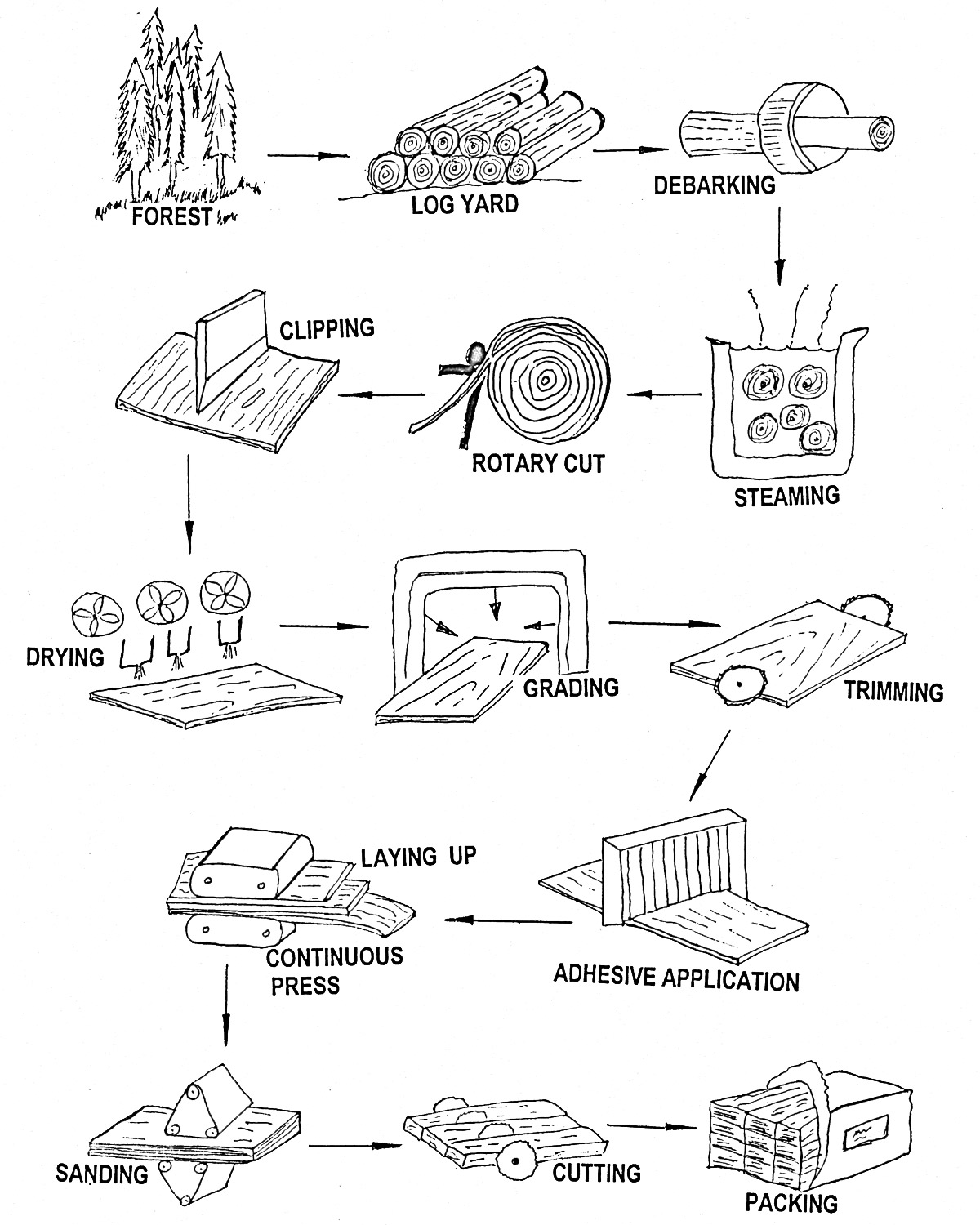

Proses Produksi LVL

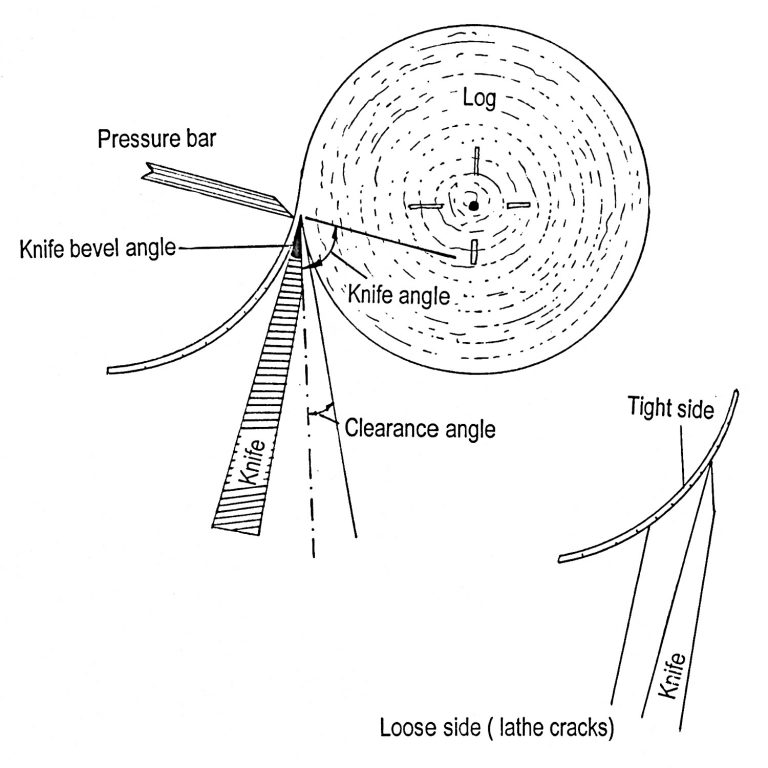

Lembaran veneer dengan ketebalan 2,5 mm sampai 4,8 mm diproduksi menggunakan teknik rotary peeling. Ketebalan veneer tipikal untuk produksi LVL adalah 3,2mm. Pengelupasan kayu bulat dilakukan pada mesin bubut, yang menggabungkan geometri dan posisi pisau sebagai parameter manufaktur utama yang berperan penting terhadap kualitas veneer. Misalnya, sudut kemiringan pisau yang dipilih kira-kira 23 derajat agar kayu lunak memiliki pengelupasan yang efisien.

Pada bar tekanan menerapkan sejumlah tekanan pada permukaan veneer, sehingga akan terus-menerus terkelupas dari log dengan ketebalan yang seragam dan tanpa retak. Gambar dibawah mengilustrasikan skema produksi veneer peeling rotari tipikal dengan batang dan pisau fixed-nose. Sisi veneer di sebelah tepi pisau disebut sisi longgar, sedangkan sisi lainnya disebut sisi kencang. Ada banyak retakan halus pada sisi longgar veneer karena pemeriksaan bubut berjalan sejajar dengan serat.

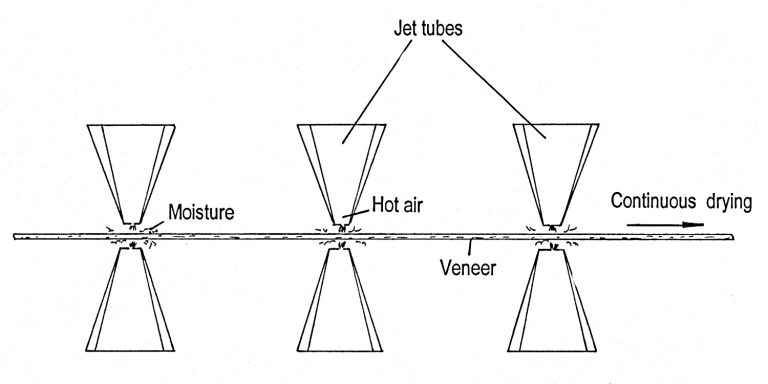

Bolt atau batang kayu pendek tergantung pada diameternya, mungkin perlu waktu 5 hingga 10 detik untuk terkelupas sebelum intinya dilepaskan dan pengisi daya siap untuk siklus berikutnya. Lembaran veneer seperti pita terus menerus dipotong dengan lebar tertentu dan dikeringkan hingga kadar air sesuai target menggunakan pengering tabung jet. Udara panas dihembuskan ke permukaan lembaran veneer sehingga kelembapannya terkelupas untuk mengurangi kadar air keseluruhan veneer ke titik target dalam jet tube dryer. Biasanya veneer Douglas fir setebal 3 mm membutuhkan waktu 10-13 menit untuk mengurangi kadar airnya hingga 8 hingga 10 persen. Gambar dibawah menunjukkan proses pengering tabung jet.

Cacat pada setiap veneer dihilangkan selama proses clipping. Bahkan jika cacat tertinggal pada setiap lembaran veneer, distribusi acak dari cacat tersebut selama perakitan veneer akan membuat produk akhir lebih seragam dan sifat kekuatannya sebanding dengan kayu bermutu tinggi. Setelah perekat eksterior, biasanya fenol formaldehida diterapkan pada permukaan setiap lembar veneer. Lalu dirakit dan ditekan pada suhu mulai dari 250 hingga 450 derajat Fahrenheit.

Dibandingkan dengan mesin press kayu lapis, mesin press LVL lebih panjang. Jalur pers bisa berupa tipe batch atau berlanjut. Mesin press tipe batch mungkin memiliki satu atau beberapa bukaan, yang lebih efisien untuk produksi LVL dengan panjang yang lebih pendek. Namun, sebagian besar pabrik menggunakan jalur pers terus menerus. Billet diproduksi hingga lebar 6 kaki dengan panjang pengiriman maksimum 80 kaki. Gambar dibawah menggambarkan proses produksi LVL.

Keuntungan dari LVL

Berikut beberapa keuntungan penggunaan LVL:

- LVL memiliki rasio ukuran banding kekuatan dan bobot banding kekuatan yang sangat baik, yaitu, LVL berukuran lebih kecil memiliki kekuatan lebih besar daripada kayu solid. Ini juga lebih kuat dalam kaitannya dengan bobotnya.

- LVL adalah bahan berbasis kayu terkuat relatif terhadap kepadatannya.

- LVL adalah produk berbasis kayu yang sangat serbaguna. Ini dapat digunakan bersama dengan kayu lapis, kayu, atau papan untai berorientasi / oriented strand board (OSB).

- Tergantung pada pabrikannya, LVL dapat diproduksi di hampir semua ukuran atau dimensi dalam lembaran atau billet.

- LVL diproduksi dengan bahan kayu dengan kualitas homogen dan cacat minimum. Oleh karena itu, sifat mekaniknya dapat dengan mudah diprediksi.

- LVL dapat dibuat khusus berdasarkan persyaratan struktural.

Kerugian dari LVL

Berikut beberapa kekurangan penggunaan LVL:

- LVL membutuhkan penanganan yang tepat dan persyaratan penyimpanan untuk menghindari masalah warping.LVL memiliki beberapa kelemahan sebagai komposit kayu. Peningkatan sifat kekuatan LVL dengan densifikasi veneer selama pengepresan sangat terbatas. Meskipun stabilitas dimensinya lebih baik daripada kayu solid, produk dapat menyebabkan beberapa cacat, seperti melengkung, jika tidak disimpan dengan benar di gudang.

- LVL memang memiliki biaya produksi yang rendah, namun itu menuntut investasi modal awal yang tinggi.

Aplikasi LVL dalam konstruksi

LVL dapat digunakan untuk banyak aplikasi struktural. Beberapa penggunaan LVL yang paling populer termasuk I-joist, header, rimboards, truck bed decking, roadway signpost, beam, truss, aplikasi khusus seperti skateboard, dan panel yang dibuat khusus untuk penggunaan laut. Kekuatan tarik tinggi LVL dibandingkan dengan kayu solid menjadikannya pilihan umum untuk membangun rangka, purlin, akord truss, dan lainnya.LVL membutuhkan penanganan yang tepat dan persyaratan penyimpanan untuk menghindari masalah warping. Bahkan jika LVL memiliki biaya produksi yang rendah, itu menuntut investasi modal awal yang tinggi.

Comments

Post a Comment