Korosi adalah kerusakan atau kehancuran material akibat adanya reaksi kimia di sekitar lingkungannya. Secara umum, korosi dibedakan menjadi korosi basah dan korosi kering. Korosi disebabkan adanya faktor kimia fisika, metalurgi, elektrokimia dan termodinamika. Korosi dapat digolongkan menjadi delapan, yaitu korosi umum, korosi galvanik, korosi celah, korosi sumur, korosi batas butir, korosi selektif, korosi erosi, dan korosi tegangan Dalam bahasa sehari-hari, korosi disebut perkaratan. Contoh korosi yang paling lazim adalah perkaratan besi.

Jenis Korosi

Berikut ini adalah jenis-jenis korosi yang umum terjadi pada logam:

- Korosi galvanik / Galvanic corrosion

- Korosi seragam / Uniform corrosion

- Stres korosi retak / Stress corrosion cracking

- Korosi celah / Crevice corrosion

- Korosi lubang / Pitting corrosion

- Alur hidrogen / Hydrogen grooving

- Korosi suhu tinggi / High-temperature corrosion

- Korosi grafit / Graphite corrosion

- Korosi Mikroba / Microbial Corrosion

- Debu Logam / Metal Dusting

Korosi galvanik adalah jenis korosi elektrokimia di mana satu logam lebih mudah terkorosi ketika bersentuhan dengan yang lain, terutama ketika ada elektrolit. Pada jenis korosi ini, lubang dan alur yang dalam biasanya terbentuk pada permukaan atas logam. Contoh yang sangat baik dari korosi ini adalah ketika tembaga bersentuhan dengan baja di lingkungan air asin. Contoh lainnya adalah ketika aluminium dan baja karbon digabungkan dan direndam dalam air laut, aluminium cepat terkorosi, dan baja tetap aman.

2. Korosi seragam / Uniform corrosion

Jenis korosi ini mengakibatkan hilangnya logam secara seragam dari permukaan yang tidak tertutup karena serangan seluruh permukaan logam yang terpapar lingkungan korosif. Akibatnya, logam menjadi lebih tipis dan akhirnya rusak. Satu hal yang baik adalah bahwa korosi ini memiliki pengaruh yang relatif kecil terhadap kinerja material. Hal ini sering disebabkan oleh gesekan dengan cairan berkecepatan tinggi (high-speed fluid). Cairan mungkin bersifat abrasif atau tidak. Misalnya, seng dan baja yang dicelupkan ke dalam asam sulfat encer larut secara merata di permukaannya.

3. Stres korosi retak / Stress corrosion cracking (SCC)

Stres korosi retak (SCC) adalah pembentukan retakan pada material di lingkungan korosif. Hal ini dapat menyebabkan kegagalan tiba-tiba paduan logam ulet yang mengalami tegangan tarik, terutama pada suhu tinggi. Hal ini sangat spesifik secara kimia karena beberapa paduan hanya cenderung mengalami SCC saat terpapar lingkungan kimia. Untuk paduan tertentu, SCC sering terjadi di lingkungan yang agak korosif. Bagian logam dengan SCC yang parah mungkin tampak mengkilap saat terisi dengan retakan kecil. Contoh dari korosi ini adalah korosi retak tegangan baja tahan karat austenitik dalam larutan klorida.

4. Korosi celah / Crevice corrosion

Korosi celah mengacu pada korosi yang terjadi di ruang seperti celah di mana larutan stabil terperangkap dan tidak diperbarui. Ruang-ruang ini umumnya disebut celah-celah. Korosi ini biasanya ditemukan di mana baut dan mur membentuk sambungan pangkuan yang dapat menyebabkan keretakan. Contoh area di mana korosi celah dapat terjadi adalah gasket, permukaan bawah washer, dan kepala baut. Paduan aluminium dan baja tahan karat juga dapat mengalami korosi celah. Hal ini disebabkan pembentukan sel aerasi diferensial yang menyebabkan karat di dalam retakan.

5. Korosi lubang / Pitting corrosion

Korosi pitting adalah korosi ekstrim yang menyebabkan penumpukan pori-pori kecil secara acak di dalam logam. Itu terjadi pada titik lokal pada logam dan bergerak dengan pembentukan sel korosi yang dikelilingi oleh permukaan logam. Setelah terbentuk, korosi akan terus berkembang dan dapat mengambil berbagai bentuk besar. Karena kegagalan struktural, lubang secara bertahap menembus logam secara vertikal dari permukaan. Selain itu, korosi ini terutama disebabkan oleh logam yang berada dalam cairan stasioner atau berkecepatan rendah.

6. Alur hidrogen / Hydrogen grooving

Selama pemaparan baja karbon ke asam sulfat pekat, gelembung hidrogen membelah film besi sulfat dari dinding pipa, membentuk alur hidrogen. Jenis korosi ini terbentuk pada perpipaan oleh alur akibat interaksi zat korosif, komponen pipa buatan, dan gelembung hidrogen. Gelembung-gelembung ini biasanya menghancurkan lapisan pelindung saat bersentuhan dengan material.

7. Korosi suhu tinggi / High-temperature corrosion

Seperti namanya, jenis korosi ini terjadi pada sebagian besar logam karena terlalu panas. Korosi suhu tinggi terjadi ketika turbin gas, mesin diesel, tungku, atau mesin lain bersentuhan dengan gas panas yang mengandung kontaminan tertentu. Atmosfer panas yang mengandung gas seperti oksigen, belerang, dan senyawa lainnya dapat menyebabkan logam rusak secara kimiawi. Senyawa ini dapat dengan mudah mengoksidasi logam. Sebagai contoh, mesin mobil menggunakan logam yang harus menahan suhu tinggi secara terus menerus dalam lingkungan yang mengandung produk pembakaran korosif.

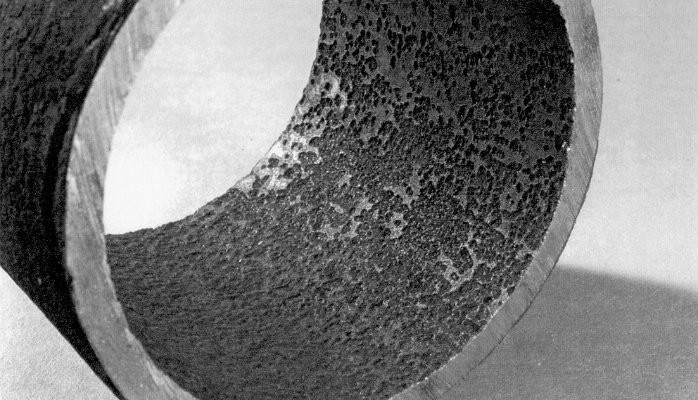

8. Korosi grafit / Graphite corrosion

Dalam korosi grafit, komponen logam dari pipa besi cor kelabu mengalami korosi, dengan meninggalkan grafit utuh. Selanjutnya, beberapa besi tuang dihancurkan dengan berada di air garam atau asam terlalu lama. Pada korosi ini, grafit tetap pada tempatnya, meninggalkan logam yang lunak dan lemah.

9. Korosi Mikroba / Microbial Corrosion

Korosi mikroba disebabkan oleh adanya atau aktivitas mikroorganisme dalam biofilm pada permukaan bahan korosif. Bahan korosif dapat berupa logam seperti baja atau bukan logam seperti beton. Jenis korosi ini dapat mempengaruhi bahan logam dan non-logam, apakah ada oksigen atau tidak.

10. Debu Logam / Metal Dusting

Debu logam adalah jenis korosi yang terjadi ketika bahan yang rentan terpapar ke lingkungan dengan aktivitas karbon tinggi, termasuk gas sintesis. Karat diidentifikasi sebagai pemecahan bubuk logam dari logam curah. Proses korosi terjadi ketika karbon monoksida (CO) berupa lapisan grafit mengendap di permukaan logam. Sebagai lapisan grafit tumbuh, biasanya membentuk spesies M3C meta-stabil (M menjadi logam) yang cenderung menjauh dari permukaan logam, menyebabkan permukaan logam.

Comments

Post a Comment