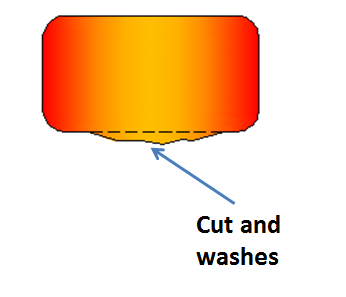

6. Cut and Wash

Cuts and washes adalah area logam berlebih yang muncul saat logam cair mengikis pasir cetakan. Dalam pengecoran, potongan adalah proyeksi rendah yang berkurang tingginya saat memanjang di sepanjang permukaan seret. Dalam hal ini, pasir tidak memiliki kekuatan yang cukup untuk menahan erosi. Pemotongan dan pencucian biasanya cenderung ke sisi di mana tekanan logam cair lebih tinggi.

Penyebab

- Hal ini dapat terjadi karena aliran logam cair berkecepatan tinggi, sehingga kelebihan logam melewati gerbang.

- Bisa juga disebabkan oleh logam berlebih di beberapa bagian cetakan.

Solusi

- Pastikan untuk memeriksa desain yang tepat dari sistem gating.

- Meningkatkan kekuatan inti dan cetakan.

- Menambahkan lebih banyak pengikat tambahan ke pasir yang menghadap dan inti.

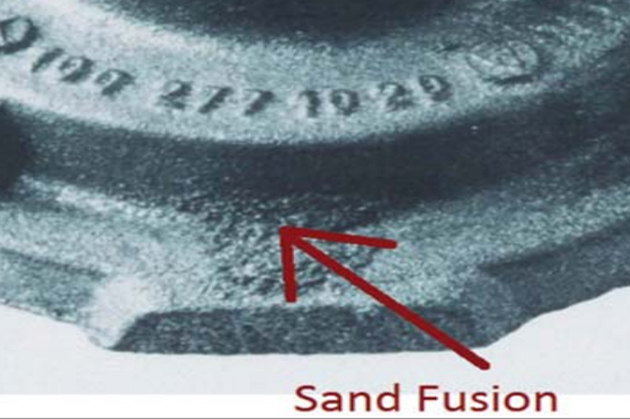

7. Fusion / Perpaduan

Fusion juga merupakan cacat pengecoran yang biasanya diamati ketika butiran pasir bercampur dengan logam cair yang mengalir. Akibatnya, lapisan tipis kerak vitreous yang keras melekat erat pada pengecoran. Ini terutama disebabkan oleh refraktori pasir yang rendah. Refraktori pasir yang rendah mencegahnya menahan suhu tinggi logam cair.

Penyebab

Ketika pasir tidak memiliki refraktori.

- Melebihi suhu penuangan logam.

- Menambahkan logam ke butiran pasir.

Solusi

- Meningkatkan refraktori bahan cetakan.

- Menurunkan suhu penuangan logam cair.

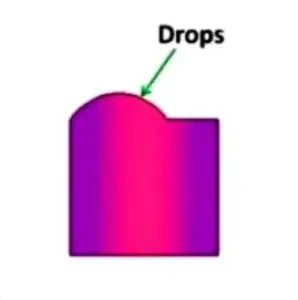

8. Drops

Hal ini terutama terjadi saat pengecoran masih dalam kondisi cair. Cacat drop-casting terjadi ketika retakan muncul di permukaan atas pasir, menyebabkan potongan pasir jatuh ke dalam logam yang meleleh. Dengan demikian, proyeksi berbentuk tidak biasa dan tidak beraturan terbentuk di permukaan pengecoran. Selain itu juga dapat menyebabkan permukaan logam menjadi kotor dan tidak dapat digunakan.

Penyebab

- Ramming yang lembut dan kekuatan pasir yang rendah.

- Fluks logam cair yang tidak mencukupi. Fluxing berarti penambahan suatu zat dalam logam cair untuk menghilangkan kotoran. Setelah fluxing kotoran dari logam cair dapat dengan mudah dihilangkan.

- Penguatan proyeksi pasir yang tidak memadai dalam mengatasi.

Solusi

- Menggunakan pasir yang memiliki kekuatan lebih tinggi.

- Membersihkan kontaminan logam cair dengan peremajaan yang tepat.

- Penguatan proyeksi pasir yang tidak memadai dengan gagger atau paku.

- Pasir berkekuatan tinggi harus digunakan dengan serudukan keras yang tepat.

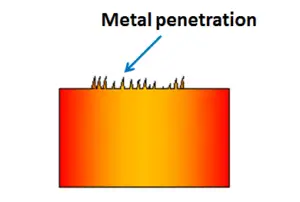

9. Metal Penetration / Penetrasi Logam

Cacat ini dapat diamati dalam situasi di mana logam cair memasuki bukaan atau celah di pasir cetakan. Akibatnya, ini menghasilkan permukaan pengecoran yang kasar dan tidak rata, yang terlihat jelas. Hal ini terutama karena ukuran butiran pasir cetakan terlalu kasar, yang mencegah aliran yang tepat dari logam cair ke cetakan. Dengan demikian, ia akan memperoleh permukaan yang kasar dan tidak beraturan, sehingga mengurangi estetika.

Penyebab

- Karena permeabilitas tinggi dan pasir berkekuatan rendah.

- Benturan pasir halus atau lembut.

- Tidak adanya cetakan mencuci.

Solusi

- Hal ini dapat dicegah dengan menggunakan kekuatan tinggi, ukuran butir kecil, dan pasir permeabilitas rendah.

- Memastikan serudukan pasir yang keras.

- Berikan penghalang terhadap penetrasi logam dengan melapisi permukaan cetakan dengan pencuci cetakan.

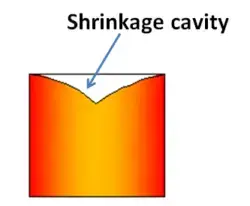

10. Shrinkage Cavity

Pembentukan rongga pada pengecoran akibat kontraksi volumetrik disebut rongga penyusutan.

Penyebab

- Karena pemadatan logam cair yang tidak terkendali.

- Terutama karena suhu penuangan terlalu tinggi.

Solusi

- Menerapkan prinsip pemadatan terarah untuk desain cetakan.

- Penggunaan chills (alat yang digunakan untuk mempromosikan pemadatan di bagian tertentu dari pengecoran logam) dan padding.

11. Runout

Runout adalah cacat pengecoran pasir dimana logam cair keluar dari cetakan yang mengakibatkan rongga cetakan tidak terisi seluruhnya dan tercipta bagian yang hilang/tidak lengkap.

Penyebab

- Desain cetakan presisi rendah

- Flask yang tidak tepat

Solusi

- Gunakan desain cetakan pasir yang tepat.

- Menolak cetakan pasir yang tidak memenuhi syarat sebelum menuangkan logam

- Pilih bahan tahan suhu tinggi untuk cetakan pasir untuk mencegah keausan

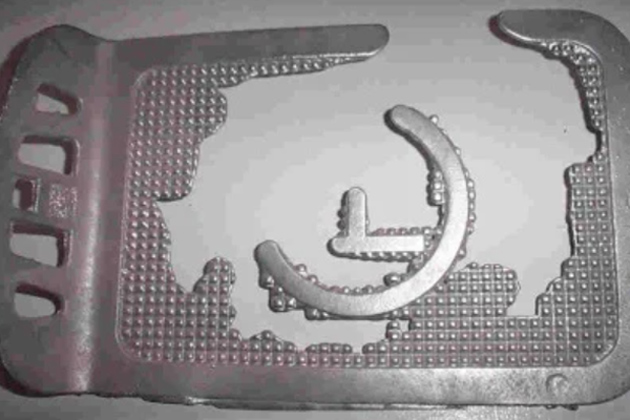

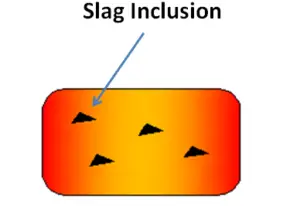

12. Slag Inclusion

Sebagai hasil dari penuangan logam cair yang mengandung partikel terak ke dalam rongga cetakan dan pemadatan logam cair, terjadi inklusi terak. Cacat biasanya ditemukan pada permukaan coran. Ini menurunkan sifat mekanik dari produk akhir. Kenampakan cacatnya berupa pintu masuk atau kantong seperti pita dengan ujung tajam dan bentuk tidak beraturan. Banyak jenis inklusi lain yang tersedia untuk dicari, seperti pasir, paku, kotoran, atau oksida. Tebalnya hanya beberapa milimeter. Slag dapat dengan mudah dilihat tanpa menggunakan alat apa pun.

Penyebab

- Bahan mentah dan masukan peleburan mengandung kotoran (oksida, nitrida, karbida, sulfida, dll.)

- Desain sistem penuangan yang tidak tepat menyebabkan terak ditarik ke dalam rongga cetakan selama proses penuangan

- Bahan yang terkikis dari tungku peleburan, cangkir tuang.

- Pencemaran yang mengandung cetakan pasir

- Terak tidak dihilangkan dan dibersihkan setelah langkah pemurnian, ditambah cairan paduan diaduk secara berlebihan di bawah suhu tinggi yang menyebabkan reoksidasi

Solusi

- Defect ini dapat dicegah dengan pembersihan cetakan secara teratur.

- Menggunakan desain yang tepat dari sistem gating.

- Gunakan logam cair yang bersih.

- Menganalisis perubahan paduan logam dengan sepotong kecil bahan paduan.

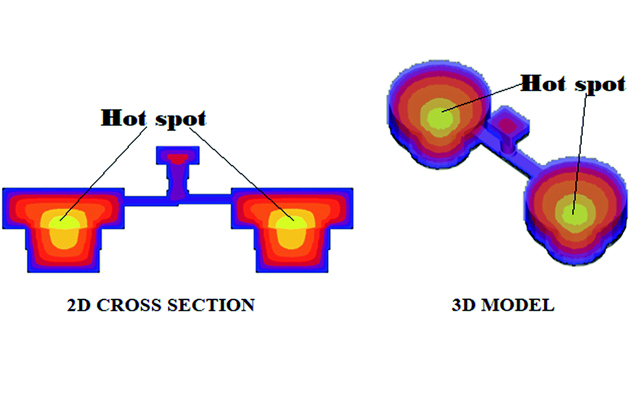

13. Hot or Hard Spot

Jenis cacat pengecoran ini terjadi ketika suatu area pada pengecoran mendingin lebih cepat daripada material di sekitarnya. Titik panas mengacu pada bagian pengecoran yang lebih keras dari area sekitarnya. Ini juga disebut sebagai hard spot dalam beberapa kasus.

Penyebab

- Pendinginan yang cepat pada area pengecoran dibandingkan dengan material di sekitarnya menyebabkan cacat ini.

Solusi

- Cacat ini dapat dihindari dengan menggunakan praktik pendinginan yang tepat.

- Ubah komposisi kimia logam.

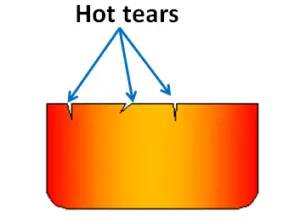

14.Hot Tear or Crack

Selama proses pendinginan logam cair, tegangan sisa (tarik) pada material menyebabkan pengecoran gagal. Dalam hal ini, kegagalan pengecoran terlihat seperti retakan, yang disebut hot tear atau crack. Cacat ini biasanya diamati selama pemadatan pengecoran logam. Beberapa retakan terlihat jelas dan mudah dilihat dengan mata telanjang, sementara yang lain mungkin memerlukan peralatan khusus. Ini biasanya terlihat sebagai pola tidak beraturan atau linier pada bagian die-cast.

Penyebab

- Ini karena kontraksi termal pada permukaan logam.

- Suhu penuangan logam buruk.

- Proses penempatan dan pemadatan yang tidak tepat.

Solusi

- Menghilangkan tegangan sisa dari pengecoran logam.

- Memastikan ketebalan seragam di seluruh material.

- Menggunakan metode solidifikasi standar dan menempatkan gerbang dengan benar.

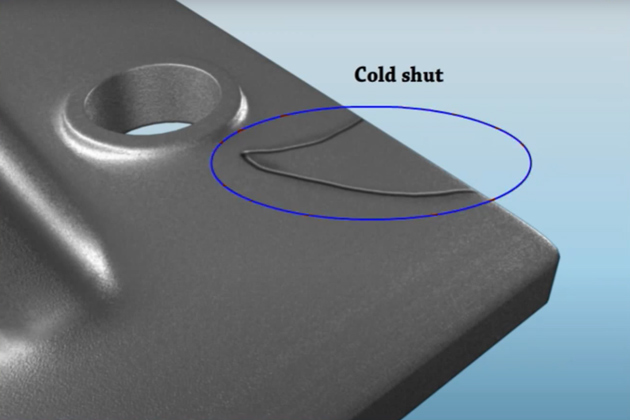

15. Cold Shut

Cold shut dalam pengecoran adalah garis atau retakan yang terbentuk di bagian tengah permukaan pengecoran di tepi yang kasar yang mengakibatkan titik lemah. Cold shut terlihat dengan mata telanjang dan hasil casting sering ditolak jika mengandung cacat cold shut.

Penyebab

- Desain gating system yang salah.

- Hal ini disebabkan rendahnya suhu logam cair.

- Kurangnya fluiditas logam cair. Ini dihindari dengan

Solusi

- Mengoptimalkan sistem gating dan memastikan aliran logam yang tepat.

- Meningkatkan permeabilitas gas cetakan.

- Meningkatkan suhu penuangan logam.

lanjutan Casting Defect / Cacat Casting (part 3)

Comments

Post a Comment