Pengujian tingkat kekerasan material adalah salah satu metode penting dalam mengevaluasi kemampuan suatu bahan untuk menahan deformasi atau kerusakan. Istilah ini juga dapat digunakan untuk menggambarkan ketahanan material terhadap goresan, abrasi, atau pemotongan. Sehubungan dengan logam, kekerasan paling sering digunakan untuk menilai kemampuannya menahan deformasi permanen karena beban yang diterapkan terkonsentrasi. Semakin besar kekerasan logam, semakin besar kemampuannya untuk mempertahankan bentuknya di hadapan gaya eksternal.

Kekerasan logam sangat tergantung pada parameter lain seperti kekakuan, kekuatan, regangan, keuletan dan kekuatan luluh. Mengetahui kekerasan logam sangat berguna karena membantu pemilihan bahan yang tepat untuk aplikasi tertentu. Pengetahuan sebelumnya tentang tingkat kekerasan suatu logam membantu menilai seberapa mudah logam dapat dikerjakan dengan mesin atau bagaimana perilakunya.

Metode Pengujian Kekerasan

Tidak seperti properti material lain yang terdefinisi dengan baik, tidak ada skala standar untuk mengukur kekerasan. Bahan diuji menggunakan berbagai metode, dengan setiap pengujian menyatakan kekerasan menggunakan skala yang ditentukan secara berbeda. Pada artikel ini akan dieksplorasi lima metode pengujian yang paling umum untuk mengukur kekerasan suatu material, bagaimana perbedaannya dan dalam situasi apa metode tersebut paling sesuai.

a. Uji Kekerasan Brinell

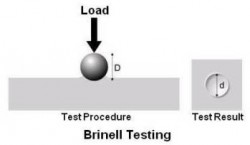

Uji kekerasan Brinell mencakup pengukuran diameter lekukan yang disebabkan oleh gaya terpusat konstan yang diterapkan oleh indentor bola baja atau karbida pada benda uji. Indentor bola baja pertama-tama ditempatkan bersentuhan dengan material sebelum gaya konstan diterapkan dan dipertahankan selama 10 hingga 15 detik, yang dikenal sebagai waktu tunda. Setelah waktu tinggal selesai, indentor bola dihilangkan, meninggalkan lekukan berbentuk bulat pada sampel.

Kekerasan Brinell dihitung menggunakan rumus berikut:

Kekerasan Brinell, HB = Gaya uji yang diterapkan dalam gaya kilogram (kgf) ÷ Luas permukaan lekukan (mm2)

Metode uji kekerasan ini membuat lekukan terluas dan terdalam dari 5 metode uji yang disebutkan dalam artikel ini, memungkinkan pengujian dilakukan pada area permukaan spesimen yang lebih luas. Ini memberikan rata-rata uji kekerasan pada area permukaan material yang lebih luas, yang memiliki keuntungan memperhitungkan ketidakteraturan permukaan dan butiran pada logam. Namun, uji kekerasan Brinell lebih lambat dibandingkan metode uji lainnya dan meninggalkan kesan permanen yang besar pada benda uji.

Note: Uji Brinell dijelaskan dalam ASTM E10 - 18 (Metode Uji Standar untuk Kekerasan Brinell dari Bahan Logam).

b. Rockwell Hardness Test

Uji kekerasan Rockwell mengevaluasi kekerasan suatu material dengan mengukur kedalaman lekukan permanen karena beban terkonsentrasi yang diterapkan. Semakin tinggi angka pada skala kekerasan Rockwell semakin keras material tersebut. Pengujian dilakukan dengan memberikan gaya minor sebesar 10 Kg menggunakan diamond cone atau indentor bola baja pada permukaan material. Kedalaman lekukan dari beban awal ini dicatat dan digunakan sebagai titik acuan.

Beban utama yang ditentukan kemudian diterapkan untuk waktu tinggal yang ditentukan, selanjutnya membuat benda uji menjadi indentasi. Perbedaan antara posisi referensi dan kedalaman indentasi akibat beban utama dihitung dan dicatat sebagai kedalaman indentasi permanen.

Kekerasan Rockwell dihitung menggunakan rumus berikut:

Kekerasan Rockwell, HRC = [0,2 – kedalaman indentasi permanen (mm)] x 500

Uji kekerasan Rockwell dikembangkan agar tidak terlalu merusak dan lebih murah daripada uji Brinell. Mengukur kekerasan menggunakan kedalaman diferensial membantu menghilangkan kesalahan karena ketidaksempurnaan permukaan. Selain itu, nilai kekerasan dapat dibaca tanpa peralatan optik tambahan, menjadikannya salah satu metode pengujian kekerasan yang paling umum.

Note: Uji Rockwell dijelaskan dalam ASTM E18 - 20 (Metode Uji Standar untuk Kekerasan Rockwell dari Bahan Logam).

c. Vickers Hardness Test

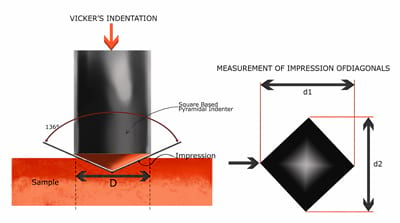

Uji kekerasan Vickers melibatkan penggunaan indenter piramida berbasis persegi 4 sisi, dengan gaya konstan yang ditentukan secara tepat pada benda uji untuk mengevaluasi luas permukaan lekukan. Spesimen diangkat terlebih dahulu sampai bersentuhan dengan indentor. Gaya uji kemudian diterapkan oleh indentor ke benda uji, secara perlahan meningkat hingga mencapai nilai yang ditentukan. Gaya ini kemudian ditahan untuk waktu tinggal yang sesuai dan luas permukaan lekukan berbentuk intan atau persegi dihitung.

Kekerasan bahan Vickers kemudian ditemukan menggunakan rumus berikut:

Kekerasan Vickers, HV = Gaya uji yang diterapkan dalam gaya kilogram (kgf) ÷ Luas permukaan indentasi (mm2) atau, HK = 1,854 x (F/D2)

Dengan memanfaatkan indentor berbentuk intan sebagai kebalikan dari bola (seperti pada uji kekerasan Brinell dan Rockwell), uji kekerasan Vickers dapat dilakukan dengan menggunakan sedikit gaya dan dapat mencapai tingkat akurasi yang lebih tinggi. Dengan memperbesar permukaan logam uji, uji dapat digunakan untuk menargetkan komposisi mikrostruktur seperti martensit atau bainit. Karena uji kekerasan Vickers memerlukan penggunaan peralatan optik dan pengukuran serta persiapan bahan, biayanya cenderung lebih tinggi daripada uji kekerasan lainnya dan juga dapat memakan waktu lebih lama untuk menyelesaikannya dibandingkan dengan uji Rockwell.

Note: Uji Vickers dan Knoop dijelaskan dalam ASTM E92 – 17 (Metode Uji Standar untuk Kekerasan Vickers dan Kekerasan Knoop dari Bahan Logam).

d. Knoop Hardness Test

Uji kekerasan Knoop sangat mirip dengan uji kekerasan Vickers di mana indentor berbentuk berlian/piramida diterapkan pada bahan uji untuk waktu diam tertentu. Namun, indentor Knoop adalah intan yang memanjang, sehingga memungkinkannya menguji material rapuh dan lapisan tipis tanpa retak.

Indentor Knoop memiliki diagonal utama yang kira-kira tiga kali lebih panjang dari diagonal Vickers dan menembus material sekitar setengah kedalaman uji Vickers, membuatnya lebih cocok untuk menguji material rapuh seperti keramik.

Uji kekerasan Knoop menciptakan lekukan rhombohedral, dengan satu diagonal tujuh kali lebih panjang dari yang lain.

Kekerasan Knoop dihitung dengan rumus berikut:

Kekerasan Knoop, HK = Gaya uji yang diterapkan dalam gaya kilogram (kgf) ÷ Luas permukaan indentasi (mm2) atau, HK = 14,229 x (F/D2)

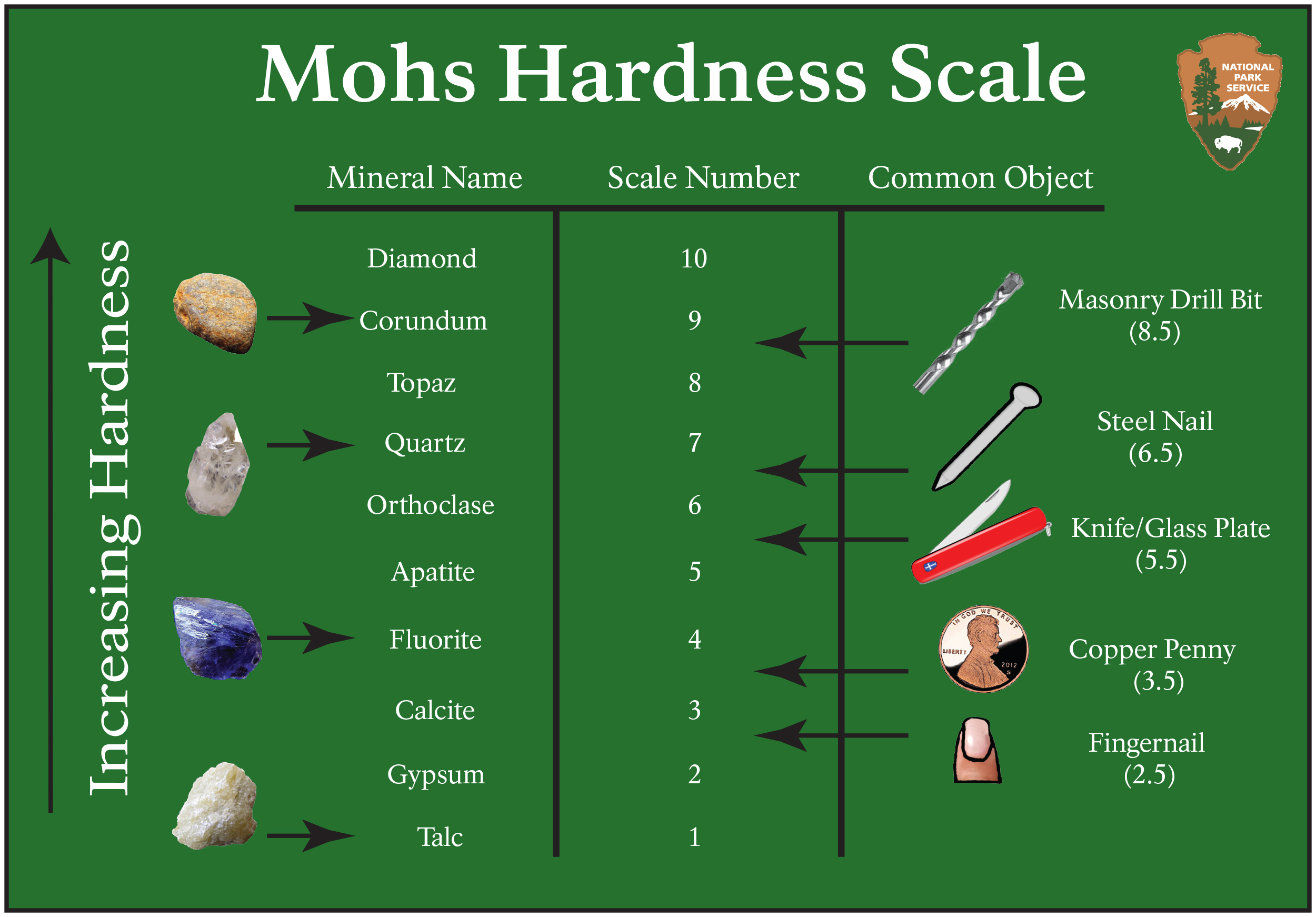

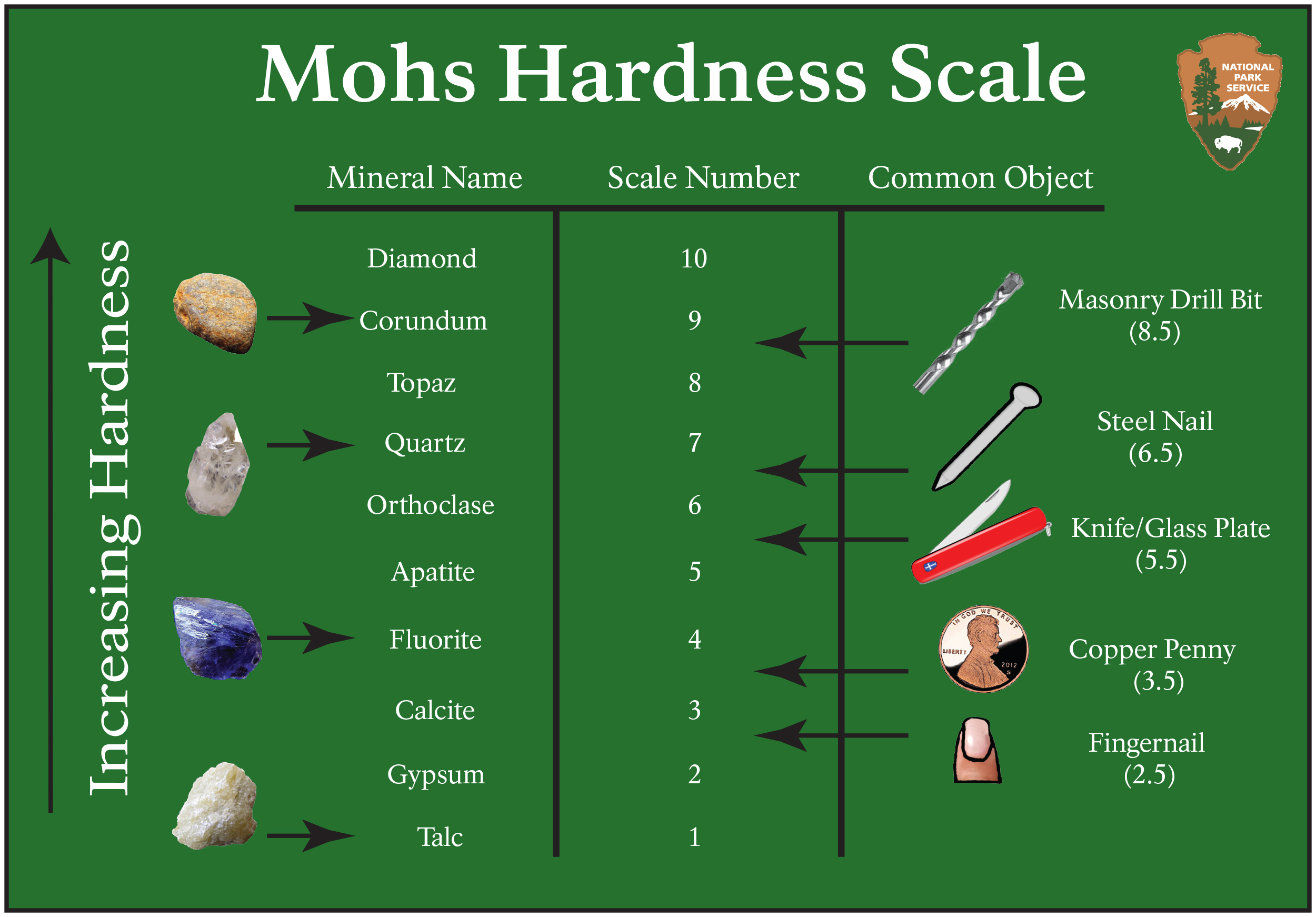

e. Uji Kekerasan Mohs

Uji kekerasan Mohs, tidak seperti uji yang disebutkan sebelumnya, tidak melibatkan penerapan gaya melalui indentor. Tes ini mengukur kekerasan relatif suatu material dengan menentukan seberapa baik material tersebut menahan goresan oleh zat lain. Dikembangkan oleh ahli geologi dan mineral Jerman, Friedrich Mohs, kekerasan suatu material ditentukan dengan mengamati apakah permukaannya dapat tergores oleh material lain yang diketahui kekerasannya.

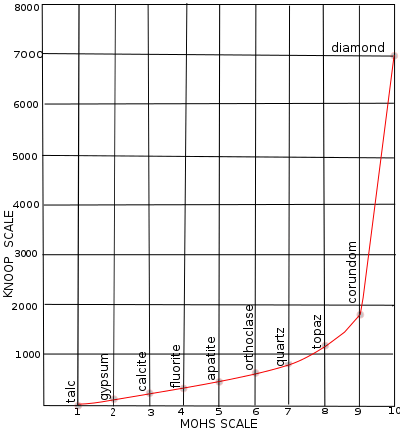

Nilai numerik diberikan untuk sifat ini dengan memeringkat mineral sepanjang skala kekerasan (skala Mohs) yang terdiri dari 10 mineral. Semakin tinggi angka pada timbangan, semakin keras mineral tersebut. Misalnya, jika suatu zat yang kekerasannya tidak diketahui tergores oleh ortoklas tetapi bukan apatit, maka kekerasan Mohsnya adalah antara 5 dan 6.

Peningkatan kekerasan pada skala kekerasan Mohs sangat arbitrer dan tidak linier atau proporsional. Karena alasan inilah tes ini banyak digunakan untuk menentukan kekerasan relatif mineral saja dan tidak digunakan pada bahan lain seperti logam.

Note: Uji Mohs dijelaskan dalam ASTM C1895 - 20 (Metode Uji Standar untuk Penentuan Kekerasan Goresan Mohs).

Comments

Post a Comment